Estrategias esenciales de mantenimiento para la excelencia del equipo de empaque

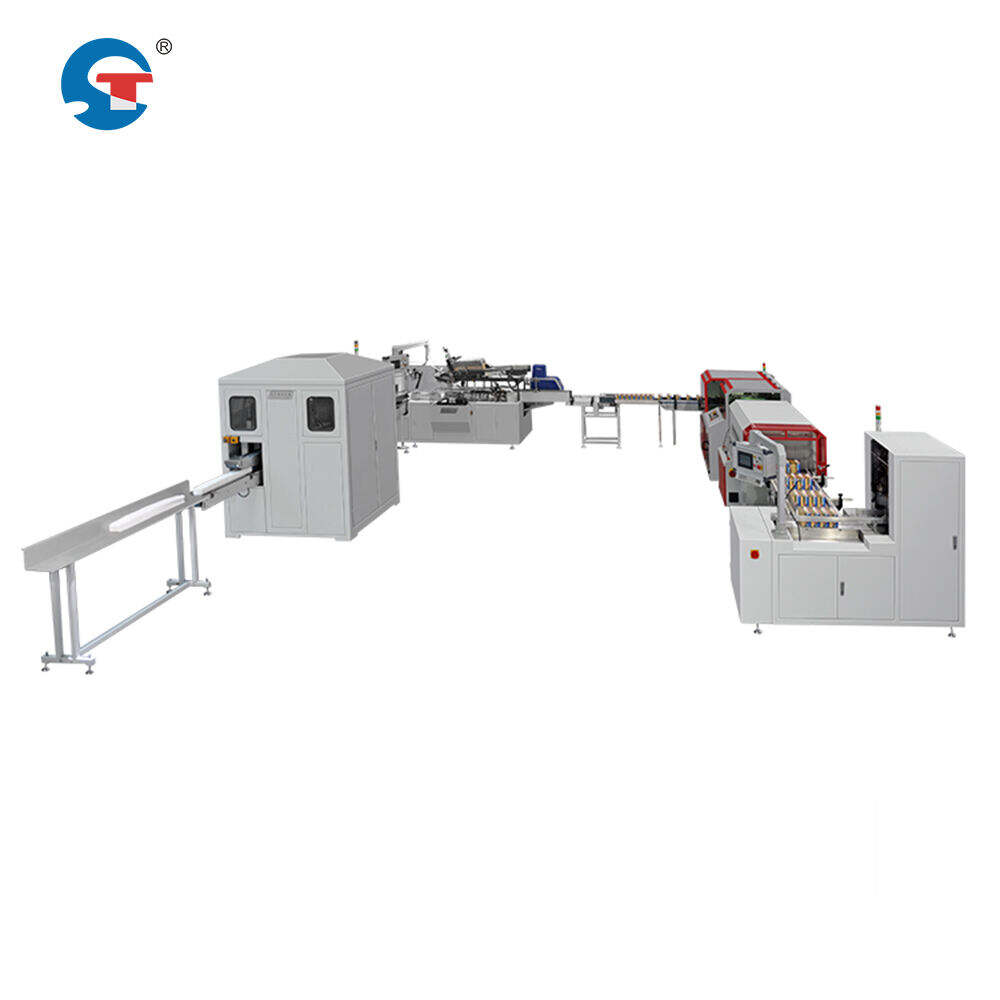

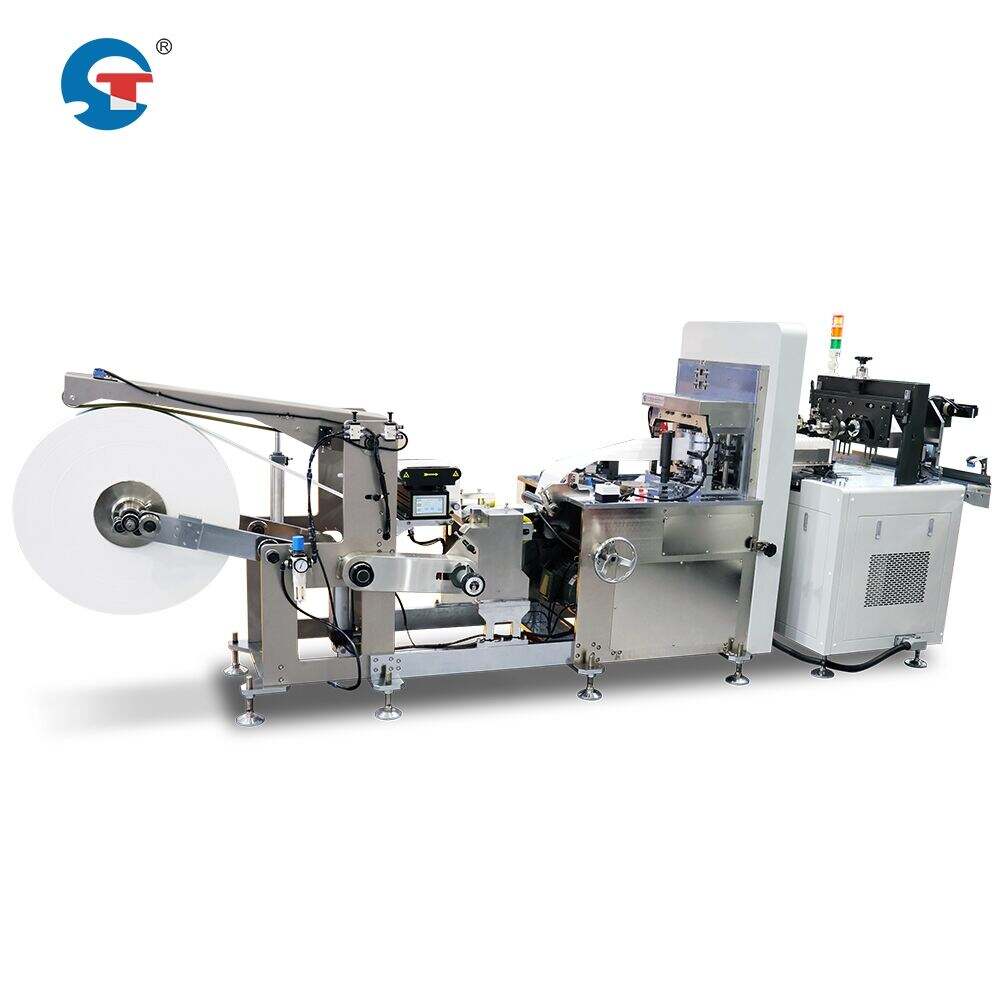

El éxito de cualquier operación de envasado depende en gran medida del rendimiento fiable de su máquina horizontal de encajonado. Estos equipos sofisticados representan una inversión significativa y constituyen un eslabón crucial en la cadena de producción. El mantenimiento y la optimización adecuados no solo prolongan la vida útil del equipo, sino que también garantizan una calidad de envasado constante y minimizan el costoso tiempo de inactividad.

Las máquinas modernas de encajonado horizontal son maravillas de ingeniería que requieren cuidados y atención sistemáticos para mantener su precisión y eficiencia. Al implementar protocolos completos de mantenimiento, los fabricantes pueden mejorar significativamente la eficiencia operativa mientras protegen su inversión durante muchos años.

Fundamentos del Mantenimiento Preventivo

Protocolos diarios de inspección y limpieza

Una rutina de mantenimiento robusta comienza con inspecciones diarias de la máquina horizontal de encajonado. Los operadores deben verificar si hay sonidos, vibraciones o movimientos inusuales que puedan indicar problemas emergentes. La limpieza regular de las superficies de contacto con el producto, las cintas transportadoras y los magazins de cartones evita la acumulación de residuos que podrían afectar el rendimiento de la máquina.

La implementación de un horario detallado de limpieza garantiza que todos los componentes críticos permanezcan libres de polvo, residuos del producto y otros contaminantes. Se debe prestar especial atención a los puntos de lubricación, mecanismos de transmisión y superficies de sensores para mantener un funcionamiento óptimo.

Lubricación y Cuidado de Componentes

La lubricación adecuada es crucial para el funcionamiento suave de una máquina horizontal de encajonado. Seguir los programas de lubricación especificados por el fabricante y utilizar lubricantes recomendados ayuda a prevenir el desgaste y prolonga la vida útil de los componentes. Las áreas clave que requieren lubricación regular incluyen transmisiones por cadena, rodamientos y mecanismos deslizantes.

El cuidado de los componentes va más allá de la lubricación e incluye la inspección regular de piezas sujetas al desgaste, como correas de distribución, cadenas transportadoras y elementos formadores de cajas. Establecer un inventario completo de piezas y un programa de reemplazo evita paradas inesperadas y mantiene un rendimiento constante de la máquina.

Técnicas de Optimización del Rendimiento

Ajustes de velocidad y temporización

El rendimiento óptimo de una máquina horizontal de encajonado depende de ajustes precisos de temporización y velocidad. La calibración regular de los mecanismos de temporización garantiza un flujo suave del producto y una formación precisa de las cajas. Los ajustes de velocidad deben realizarse según las características del producto y los requisitos de producción, manteniendo siempre una calidad constante.

Los operarios de la máquina deben documentar los ajustes óptimos para diferentes tipos de productos y configuraciones de embalaje. Esta documentación sirve como referencia valiosa para mantener un rendimiento consistente en distintas series de producción y cambios de turno.

Integración de Control de Calidad

La integración de medidas de control de calidad en la rutina de mantenimiento ayuda a identificar posibles problemas antes de que afecten la producción. Controles regulares de la formación del cartón, la aplicación de pegamento y los mecanismos de cierre garantizan una calidad constante del paquete. La implementación de procedimientos sistemáticos de monitoreo de calidad ayuda a mantener altos estándares mientras se minimiza el desperdicio.

Las máquinas horizontales avanzadas de encajonado suelen incluir funciones integradas de control de calidad que deben calibrarse y mantenerse regularmente. Estas pueden incluir sistemas de visión, controles de peso o equipos de verificación de códigos que contribuyen a la calidad general del paquete.

Estrategias avanzadas de mantenimiento

Implementación de Mantenimiento Predictivo

Las máquinas modernas de encajonado horizontal se benefician de enfoques de mantenimiento predictivo que utilizan análisis de datos y tecnología de sensores. El monitoreo de indicadores clave de rendimiento ayuda a identificar posibles problemas antes de que provoquen fallos. La implementación de estrategias de mantenimiento predictivo puede reducir significativamente las paradas no planificadas y los costos de mantenimiento.

La integración de sistemas de monitoreo de condiciones proporciona información en tiempo real sobre la salud y las tendencias de rendimiento de las máquinas. Este enfoque basado en datos permite a los equipos de mantenimiento programar intervenciones en momentos óptimos, minimizando las interrupciones en la producción y maximizando la confiabilidad del equipo.

Actualizaciones de software y sistemas de control

Las actualizaciones regulares de los sistemas de control y software de la máquina garantizan un rendimiento óptimo y acceso a las últimas funciones. Mantener las versiones de software actualizadas puede mejorar la eficiencia, reducir errores y potenciar las características de seguridad. Programar copias de seguridad y actualizaciones regulares del sistema evita problemas de compatibilidad y mantiene la integridad del sistema.

Trabajar estrechamente con los fabricantes de equipos para implementar actualizaciones recomendadas de software y mejoras del sistema ayuda a maximizar las capacidades de la encajonadora horizontal, asegurando al mismo tiempo una fiabilidad a largo plazo.

Formación y documentación

Operadores

La formación integral del operador es esencial para mantener un rendimiento óptimo de la máquina. Las sesiones regulares de formación deben incluir procedimientos básicos de mantenimiento, técnicas de resolución de problemas y mejores prácticas para la operación de la máquina. Los operadores bien entrenados pueden identificar posibles problemas desde una fase temprana y responder adecuadamente para evitar fallos importantes.

El desarrollo de procedimientos operativos detallados y listas de verificación de mantenimiento ayuda a estandarizar las prácticas entre turnos y garantiza un cuidado consistente de las máquinas. La formación periódica de actualización mantiene a los operadores informados sobre nuevas técnicas de mantenimiento y características de las máquinas.

Mantenimiento de Registros

La documentación precisa de las actividades de mantenimiento, reparaciones y rendimiento de la máquina proporciona datos históricos valiosos para los esfuerzos de optimización. Llevar registros detallados ayuda a identificar patrones, predecir necesidades de mantenimiento y justificar mejoras del equipo cuando sea necesario. Los sistemas electrónicos de gestión de mantenimiento pueden simplificar el registro de datos y mejorar su accesibilidad.

La revisión periódica de los registros de mantenimiento ayuda a identificar problemas recurrentes y oportunidades de mejora en los procedimientos de mantenimiento. Este enfoque basado en datos respalda los esfuerzos de mejora continua y ayuda a optimizar los programas de mantenimiento.

Preguntas Frecuentes

¿Con qué frecuencia debe someterse una máquina horizontal de encajonado a un mantenimiento completo?

Un programa de mantenimiento integral incluye normalmente limpieza e inspecciones diarias, verificaciones semanales de lubricación, inspecciones mensuales de componentes y revisiones detalladas de mantenimiento trimestrales. Se recomiendan revisiones generales completas anuales o semestrales, dependiendo de la intensidad de uso y las condiciones operativas.

¿Cuáles son las señales que indican que una máquina horizontal de encajonado necesita atención inmediata?

Las señales de advertencia principales incluyen ruidos inusuales, vibraciones, disminución de la velocidad de producción, formación inconsistente de cajas, aumento de desechos de producto y problemas de calidad en los paquetes terminados. Cualquier cambio significativo en los parámetros normales de funcionamiento debe investigarse de inmediato.

¿Cómo pueden los operadores maximizar la eficiencia de una encajonadora horizontal?

Los operadores pueden optimizar la eficiencia manteniendo horarios adecuados de limpieza, asegurando la configuración correcta de la máquina para cada tipo de producto, realizando calibraciones periódicas, manteniendo un inventario suficiente de piezas de repuesto y siguiendo los procedimientos de mantenimiento recomendados por el fabricante. La formación regular y el cumplimiento estricto de los procedimientos operativos estándar también son fundamentales para maximizar la eficiencia.