ਪੈਕੇਜਿੰਗ ਉਪਕਰਣਾਂ ਦੀ ਉੱਤਮਤਾ ਲਈ ਜ਼ਰੂਰੀ ਰੱਖ-ਰਖਾਅ ਰਣਨੀਤੀਆਂ

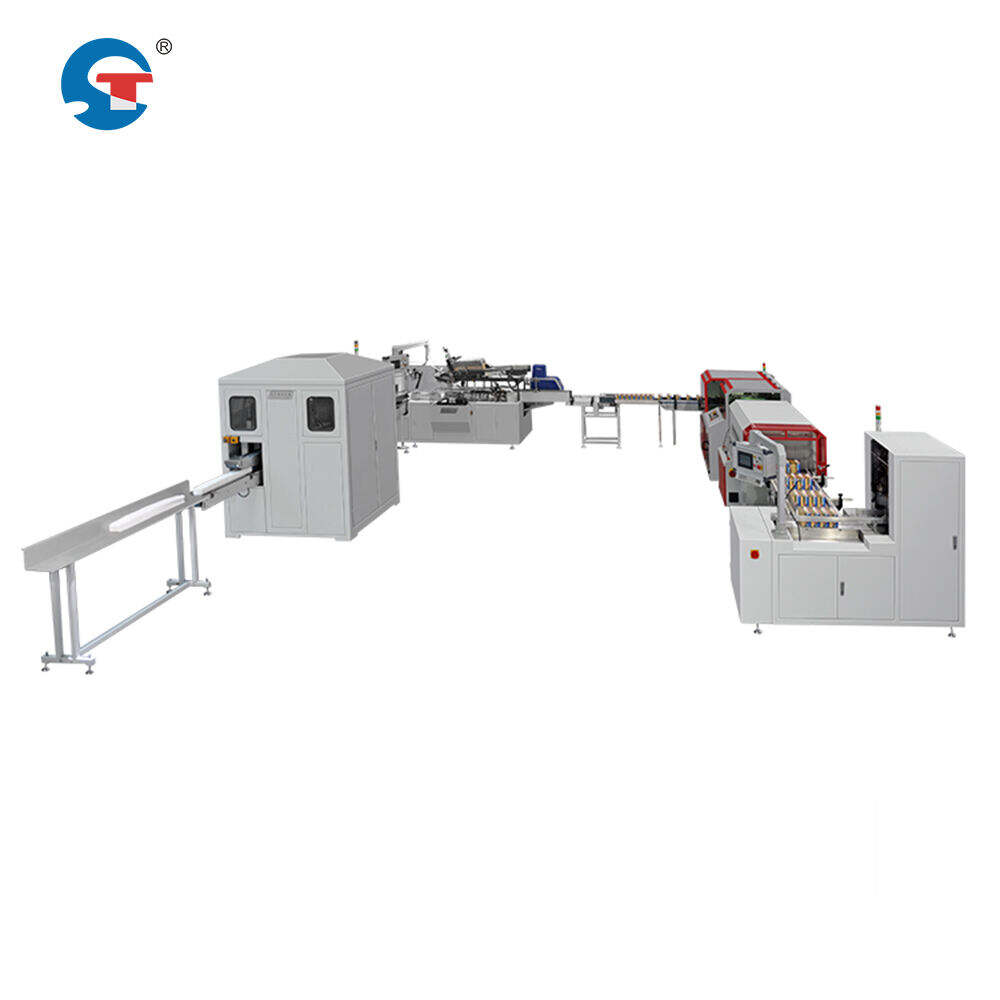

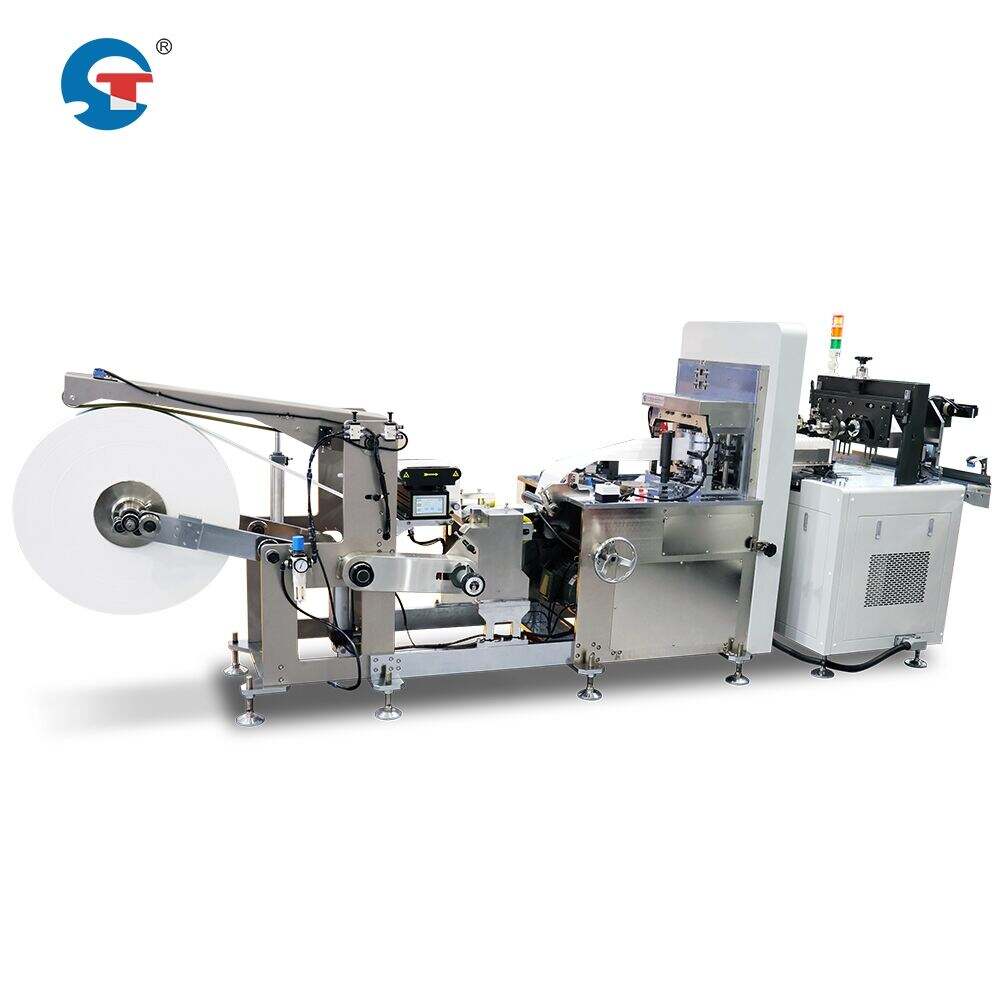

ਕਿਸੇ ਵੀ ਪੈਕੇਜਿੰਗ ਓਪਰੇਸ਼ਨ ਦੀ ਸਫਲਤਾ ਇਸਦੀ ਖਿਤਿਜੀ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨ ਦੇ ਭਰੋਸੇਯੋਗ ਪ੍ਰਦਰਸ਼ਨ 'ਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨਿਰਭਰ ਕਰਦੀ ਹੈ। ਇਹ ਘੱਟ ਉੱਨਤ ਉਪਕਰਣ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਨਿਵੇਸ਼ ਨੂੰ ਦਰਸਾਉਂਦੇ ਹਨ ਅਤੇ ਉਤਪਾਦਨ ਲੜੀ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਕੜੀ ਬਣਾਉਂਦੇ ਹਨ। ਸਹੀ ਮੇਨਟੇਨੈਂਸ ਅਤੇ ਅਨੁਕੂਲਤਾ ਨਾ ਸਿਰਫ ਉਪਕਰਣਾਂ ਦੀ ਉਮਰ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ ਸਗੋਂ ਇਹ ਵੀ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਪੈਕੇਜਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਲਗਾਤਾਰ ਰਹੇ ਅਤੇ ਮਹਿੰਗੀ ਡਾਊਨਟਾਈਮ ਨੂੰ ਘਟਾਇਆ ਜਾਵੇ।

ਆਧੁਨਿਕ ਖਿਤਿਜੀ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨਾਂ ਇੰਜੀਨੀਅਰਿੰਗ ਦੀਆਂ ਅਦਭੁਤ ਉਪਲਬਧੀਆਂ ਹਨ ਜੋ ਆਪਣੀ ਸ਼ੁੱਧਤਾ ਅਤੇ ਕੁਸ਼ਲਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਵਿਵਸਥਿਤ ਦੇਖਭਾਲ ਅਤੇ ਧਿਆਨ ਦੀ ਲੋੜ ਰੱਖਦੀਆਂ ਹਨ। ਵਿਆਪਕ ਮੇਨਟੇਨੈਂਸ ਪ੍ਰੋਟੋਕੋਲ ਨੂੰ ਲਾਗੂ ਕਰਕੇ ਨਿਰਮਾਤਾ ਕਾਰਜਸ਼ੀਲ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਸੁਧਾਰ ਕਰ ਸਕਦੇ ਹਨ ਅਤੇ ਆਪਣੇ ਨਿਵੇਸ਼ ਨੂੰ ਸਾਲਾਂ ਤੱਕ ਸੁਰੱਖਿਅਤ ਰੱਖ ਸਕਦੇ ਹਨ।

ਰੋਕਥਾਮ ਰੱਖ-ਰਖਾਅ ਦੇ ਬੁਨਿਆਦੀ

ਰੋਜ਼ਾਨਾ ਨਿਰੀਖਣ ਅਤੇ ਸਫਾਈ ਪ੍ਰੋਟੋਕੋਲ

ਇੱਕ ਮਜ਼ਬੂਤ ਰੱਖ-ਰਖਾਅ ਦੀ ਨਿਯਮੀਤਤਾ ਖੜਵੇਂ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨ ਦੀਆਂ ਰੋਜ਼ਾਨਾ ਜਾਂਚਾਂ ਨਾਲ ਸ਼ੁਰੂ ਹੁੰਦੀ ਹੈ। ਆਪਰੇਟਰਾਂ ਨੂੰ ਕਿਸੇ ਵੀ ਅਸਾਧਾਰਣ ਆਵਾਜ਼ਾਂ, ਕੰਪਨਾਂ ਜਾਂ ਹਿਲਣ-ਡੁਲਣਾਂ ਦੀ ਜਾਂਚ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ ਜੋ ਵਿਕਸਤ ਹੋ ਰਹੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਸੰਕੇਤ ਦੇ ਸਕਦੀਆਂ ਹਨ। ਉਤਪਾਦ ਸੰਪਰਕ ਸਤਹਾਂ, ਕਨਵੇਅਰ ਬੈਲਟਾਂ ਅਤੇ ਕਾਰਟਨ ਮੈਗਜ਼ੀਨਾਂ ਦੀ ਨਿਯਮਿਤ ਸਫਾਈ ਮਸ਼ੀਨ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਣ ਵਾਲੇ ਮਲਬੇ ਦੇ ਜਮ੍ਹਾ ਹੋਣ ਤੋਂ ਰੋਕਦੀ ਹੈ।

ਇੱਕ ਵਿਸਤ੍ਰਿਤ ਸਫਾਈ ਦੀ ਸੂਚੀ ਦਾ ਕਾਰਜਾਨਵਯਨ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਸਾਰੇ ਮਹੱਤਵਪੂਰਨ ਘਟਕ ਧੂੜ, ਉਤਪਾਦ ਅਵਸ਼ੇਸ਼ਾਂ ਅਤੇ ਹੋਰ ਦੂਸ਼ਿਤ ਪਦਾਰਥਾਂ ਤੋਂ ਮੁਕਤ ਰਹਿਣ। ਚਾਲਤ ਬਿੰਦੂਆਂ, ਡਰਾਈਵ ਤੰਤਰਾਂ ਅਤੇ ਸੈਂਸਰ ਸਤਹਾਂ ਨੂੰ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਇਸਦੀ ਇਸ਼ਟਤਮ ਕਾਰਜਸ਼ੀਲਤਾ ਬਰਕਰਾਰ ਰਹੇ।

ਚਿਕਨਾਈ ਅਤੇ ਘਟਕਾਂ ਦੀ ਦੇਖਭਾਲ

ਇੱਕ ਖੜਵੇਂ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨ ਦੇ ਚਿੱਕੜ ਵਾਲੇ ਸੰਚਾਲਨ ਲਈ ਠੀਕ ਚਿਕਨਾਈ ਜ਼ਰੂਰੀ ਹੈ। ਨਿਰਮਾਤਾ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਚਿਕਨਾਈ ਦੀਆਂ ਸੂਚੀਆਂ ਦੀ ਪਾਲਣਾ ਕਰਨਾ ਅਤੇ ਸਿਫਾਰਸ਼ ਕੀਤੇ ਗਏ ਚਿਕਨਾਈ ਪਦਾਰਥਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਘਿਸਾਓ ਨੂੰ ਰੋਕਣ ਅਤੇ ਘਟਕਾਂ ਦੀ ਉਮਰ ਨੂੰ ਵਧਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ। ਚੇਨ ਡਰਾਈਵ, ਬੇਅਰਿੰਗ ਅਤੇ ਸਲਾਇਡਿੰਗ ਤੰਤਰ ਸਮੇਤ ਮੁੱਖ ਖੇਤਰਾਂ ਨੂੰ ਨਿਯਮਿਤ ਚਿਕਨਾਈ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਘੱਟ ਤੋਂ ਘੱਟ ਚਿਕਣਾਈ ਦੇ ਅਧਾਰ 'ਤੇ ਹਿੱਸੇ ਦੀ ਦੇਖਭਾਲ ਨੂੰ ਸਮਾਂ-ਸਮਾਂ 'ਤੇ ਟਾਈਮਿੰਗ ਬੈਲਟ, ਕਨਵੇਅਰ ਚੇਨ, ਅਤੇ ਕਾਰਟਨ ਬਣਾਉਣ ਵਾਲੇ ਤੱਤਾਂ ਵਰਗੇ ਹਿੱਸਿਆਂ ਦੀ ਜਾਂਚ ਸ਼ਾਮਲ ਕਰਕੇ ਵਧਾਇਆ ਜਾਂਦਾ ਹੈ। ਇੱਕ ਵਿਆਪਕ ਹਿੱਸਿਆਂ ਦੇ ਭੰਡਾਰ ਅਤੇ ਬਦਲਾਅ ਦੀ ਸੂਚੀ ਬਣਾਉਣ ਨਾਲ ਅਣਉਮੀਦ ਟੁੱਟਣ ਤੋਂ ਰੋਕਿਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਮਸ਼ੀਨ ਦੀ ਨਿਰੰਤਰ ਪ੍ਰਦਰਸ਼ਨ ਬਰਕਰਾਰ ਰੱਖਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਪ੍ਰਦਰਸ਼ਨ ਵਿੱਚ ਬਿਹਤਰੀ ਲਿਆਉਣ ਦੀਆਂ ਤਕਨੀਕਾਂ

ਰਫਤਾਰ ਅਤੇ ਸਮਾਂਬੱਧਤਾ ਵਿੱਚ ਬਦਲਾਅ

ਇੱਕ ਖਿਤਿਜੀ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨ ਦਾ ਇਸ਼ਟਤਮ ਪ੍ਰਦਰਸ਼ਨ ਸਹੀ ਸਮਾਂਬੱਧਤਾ ਅਤੇ ਰਫਤਾਰ ਦੀਆਂ ਸੈਟਿੰਗਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ। ਸਮਾਂਬੱਧਤਾ ਯੰਤਰਾਂ ਦੀ ਨਿਯਮਤ ਕੈਲੀਬਰੇਸ਼ਨ ਉਤਪਾਦ ਦੇ ਪ੍ਰਵਾਹ ਨੂੰ ਚਿਕਣਾ ਅਤੇ ਸਹੀ ਕਾਰਟਨ ਗਠਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ। ਉਤਪਾਦ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਉਤਪਾਦਨ ਦੀਆਂ ਲੋੜਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਰਫਤਾਰ ਵਿੱਚ ਬਦਲਾਅ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ ਜਦੋਂ ਕਿ ਨਿਰੰਤਰ ਗੁਣਵੱਤਾ ਬਰਕਰਾਰ ਰੱਖੀ ਜਾਂਦੀ ਹੈ।

ਮਸ਼ੀਨ ਓਪਰੇਟਰਾਂ ਨੂੰ ਵੱਖ-ਵੱਖ ਉਤਪਾਦ ਕਿਸਮਾਂ ਅਤੇ ਪੈਕੇਜਿੰਗ ਕਨਫਿਗਰੇਸ਼ਨਾਂ ਲਈ ਇਸ਼ਟਤਮ ਸੈਟਿੰਗਾਂ ਦੀ ਦਸਤਾਵੇਜ਼ੀਕਰਨ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ। ਵੱਖ-ਵੱਖ ਉਤਪਾਦਨ ਚੱਕਰਾਂ ਅਤੇ ਸ਼ਿਫਟ ਪਰਿਵਰਤਨਾਂ ਦੌਰਾਨ ਨਿਰੰਤਰ ਪ੍ਰਦਰਸ਼ਨ ਬਰਕਰਾਰ ਰੱਖਣ ਲਈ ਇਹ ਦਸਤਾਵੇਜ਼ੀਕਰਨ ਇੱਕ ਮੁੱਲਵਾਨ ਹਵਾਲਾ ਸਾਬਤ ਹੁੰਦਾ ਹੈ।

ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਏਕੀਕਰਨ

ਰੱਖ-ਰਖਾਅ ਦੀ ਨਿਯਮਤ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਉਪਾਅਂ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ ਉਤਪਾਦਨ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਸੰਭਾਵੀ ਮੁੱਦਿਆਂ ਨੂੰ ਪਛਾਣਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ। ਕਾਰਟਨ ਬਣਤਰ, ਗੂੰਦ ਲਗਾਉਣ ਅਤੇ ਬੰਦ ਕਰਨ ਦੀਆਂ ਮਕੈਨਿਜ਼ਮਾਂ ਦੀਆਂ ਨਿਯਮਤ ਜਾਂਚਾਂ ਪੈਕੇਜ ਗੁਣਵੱਤਾ ਨੂੰ ਲਗਾਤਾਰ ਬਣਾਈ ਰੱਖਣ ਵਿੱਚ ਮਦਦ ਕਰਦੀਆਂ ਹਨ। ਵਿਵਸਥਿਤ ਗੁਣਵੱਤਾ ਨਿਗਰਾਨੀ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦਾ ਕਾਰਜਾਨਵਯਨ ਉੱਚ ਮਿਆਰ ਬਣਾਈ ਰੱਖਣ ਦੇ ਨਾਲ-ਨਾਲ ਬਰਬਾਦੀ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

ਤਕਨੀਕੀ ਤੌਰ 'ਤੇ ਉੱਨਤ ਖਿਤਿਜੀ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨਾਂ ਅਕਸਰ ਆਤਮ-ਨਿਰਭਰ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਸ਼ਾਮਲ ਕਰਦੀਆਂ ਹਨ ਜਿਨ੍ਹਾਂ ਨੂੰ ਨਿਯਮਤ ਤੌਰ 'ਤੇ ਕੈਲੀਬਰੇਟ ਅਤੇ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਇਨ੍ਹਾਂ ਵਿੱਚ ਵਿਜ਼ਨ ਸਿਸਟਮ, ਭਾਰ ਜਾਂਚ ਜਾਂ ਕੋਡ ਪੜਤਾਲ ਉਪਕਰਣ ਸ਼ਾਮਲ ਹੋ ਸਕਦੇ ਹਨ ਜੋ ਕਿ ਸਮੁੱਚੀ ਪੈਕੇਜ ਗੁਣਵੱਤਾ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦੇ ਹਨ।

ਤਕਨੀਕੀ ਤੌਰ 'ਤੇ ਉੱਨਤ ਰੱਖ-ਰਖਾਅ ਰਣਨੀਤੀਆਂ

ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਦਾ ਕਾਰਜਾਨਵਯਨ

ਆਧੁਨਿਕ ਖਿਤਿਜੀ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨਾਂ ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਦੇ ਢੰਗਾਂ ਤੋਂ ਲਾਭਾਂ ਪ੍ਰਾਪਤ ਕਰਦੀਆਂ ਹਨ ਜੋ ਡਾਟਾ ਵਿਸ਼ਲੇਸ਼ਣ ਅਤੇ ਸੈਂਸਰ ਤਕਨਾਲੋਜੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਮੁੱਖ ਪ੍ਰਦਰਸ਼ਨ ਸੂਚਕਾਂਕਾਂ ਦੀ ਨਿਗਰਾਨੀ ਕਰਨਾ ਉਹਨਾਂ ਸੰਭਾਵਿਤ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਪਛਾਣਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ ਜੋ ਅਸਫਲਤਾਵਾਂ ਨੂੰ ਜਨਮ ਦੇ ਸਕਦੀਆਂ ਹਨ। ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਰਣਨੀਤੀਆਂ ਦਾ ਕਾਰਜਾਨਵਯਨ ਅਣਉਮੀਦ ਬੰਦ-ਡਿਊਟੀ ਸਮਾਂ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਲਾਗਤਾਂ ਨੂੰ ਕਾਫ਼ੀ ਹੱਦ ਤੱਕ ਘਟਾ ਸਕਦਾ ਹੈ।

ਹਾਲਤ ਨਿਗਰਾਨੀ ਪ੍ਰਣਾਲੀਆਂ ਦਾ ਏਕੀਕਰਨ ਮਸ਼ੀਨ ਦੇ ਸਿਹਤ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਰੁਝਾਣਾਂ ਬਾਰੇ ਅਸਲ-ਸਮੇਂ ਦੀਆਂ ਜਾਣਕਾਰੀਆਂ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। ਡਾਟਾ 'ਤੇ ਆਧਾਰਿਤ ਇਹ ਪਹੁੰਚ ਰੱਖ-ਰਖਾਅ ਟੀਮਾਂ ਨੂੰ ਸਭ ਤੋਂ ਵਧੀਆ ਸਮੇਂ 'ਤੇ ਹਸਤਕਸ਼ੇਪ ਕਰਨ ਦੀ ਯੋਜਨਾ ਬਣਾਉਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ, ਉਤਪਾਦਨ ਵਿੱਚ ਰੁਕਾਵਟਾਂ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਦੇ ਹੋਏ ਅਤੇ ਉਪਕਰਣ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰਦੇ ਹੋਏ।

ਸਾਫਟਵੇਅਰ ਅਤੇ ਕੰਟਰੋਲ ਸਿਸਟਮ ਅਪਡੇਟ

ਮਸ਼ੀਨ ਕੰਟਰੋਲ ਸਿਸਟਮਾਂ ਅਤੇ ਸਾਫਟਵੇਅਰ ਨੂੰ ਨਿਯਮਤ ਤੌਰ 'ਤੇ ਅਪਡੇਟ ਕਰਨਾ ਉੱਤਮ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਨਵੀਨਤਮ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਤੱਕ ਪਹੁੰਚ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ। ਮੌਜੂਦਾ ਸਾਫਟਵੇਅਰ ਸੰਸਕਰਣਾਂ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਣਾ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦਾ ਹੈ, ਗਲਤੀਆਂ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ ਅਤੇ ਸੁਰੱਖਿਆ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਬਿਹਤਰ ਬਣਾ ਸਕਦਾ ਹੈ। ਨਿਯਮਤ ਸਿਸਟਮ ਬੈਕਅੱਪ ਅਤੇ ਅਪਡੇਟ ਦੀ ਸ਼ਡਿਊਲਿੰਗ ਸੰਗਤਤਾ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕਦੀ ਹੈ ਅਤੇ ਸਿਸਟਮ ਇੰਟੈਗਰਿਟੀ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਦੀ ਹੈ।

ਹੋਰੀਜ਼ੋਂਟਲ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨ ਦੀਆਂ ਸੰਭਾਵਨਾਵਾਂ ਨੂੰ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰਨ ਅਤੇ ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਸਿਫਾਰਸ਼ ਕੀਤੇ ਗਏ ਸਾਫਟਵੇਅਰ ਅਪਡੇਟਾਂ ਅਤੇ ਸਿਸਟਮ ਸੁਧਾਰਾਂ ਨੂੰ ਲਾਗੂ ਕਰਨ ਲਈ ਉਪਕਰਣ ਨਿਰਮਾਤਾਵਾਂ ਨਾਲ ਨੇੜਿਓਂ ਕੰਮ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਟ੍ਰੇਨਿੰਗ ਅਤੇ ਡਾਕੂਮੈਂਟੇਸ਼ਨ

ਆਪਰੇਟਰ ਟ੍ਰੇਨਿੰਗ ਪ੍ਰੋਗਰਾਮ

ਉੱਤਮ ਮਸ਼ੀਨ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਣ ਲਈ ਵਿਆਪਕ ਆਪਰੇਟਰ ਟ੍ਰੇਨਿੰਗ ਜ਼ਰੂਰੀ ਹੈ। ਨਿਯਮਤ ਟ੍ਰੇਨਿੰਗ ਸੈਸ਼ਨਾਂ ਵਿੱਚ ਬੁਨਿਆਦੀ ਮੇਨਟੇਨੈਂਸ ਪ੍ਰਕਿਰਿਆਵਾਂ, ਸਮੱਸਿਆ ਦਾ ਪਤਾ ਲਗਾਉਣ ਦੀਆਂ ਤਕਨੀਕਾਂ ਅਤੇ ਮਸ਼ੀਨ ਆਪਰੇਸ਼ਨ ਲਈ ਵਧੀਆ ਪ੍ਰਥਾਵਾਂ ਸ਼ਾਮਲ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ। ਚੰਗੀ ਤਰ੍ਹਾਂ ਪ੍ਰਸ਼ਿਕਸ਼ਤ ਆਪਰੇਟਰ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਸ਼ੁਰੂਆਤ ਵਿੱਚ ਹੀ ਪਛਾਣ ਸਕਦੇ ਹਨ ਅਤੇ ਵੱਡੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕਣ ਲਈ ਢੁੱਕਵੇਂ ਢੰਗ ਨਾਲ ਪ੍ਰਤੀਕਿਰਿਆ ਕਰ ਸਕਦੇ ਹਨ।

ਵੇਰਵੇ ਨਾਲ ਕੰਮ ਕਰਨ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਅਤੇ ਮੁਰੰਮਤ ਚੈੱਕਲਿਸਟਾਂ ਦਾ ਵਿਕਾਸ ਸ਼ਿਫਟਾਂ ਜੌਹ ਅਭਿਆਸਾਂ ਨੂੰ ਮਿਆਰੀ ਬਣਾਉਂਦਾ ਹੈ ਅਤੇ ਮਸ਼ੀਨ ਦੀ ਲਗਾਤਾਰ ਦੇਖਭਾਲ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ। ਨਿਯਮਤ ਤੌਰ 'ਤੇ ਤਾਜ਼ਾ ਕੋਰਸ ਆਪਰੇਟਰਾਂ ਨੂੰ ਨਵੀਆਂ ਮੁਰੰਮਤ ਤਕਨੀਕਾਂ ਅਤੇ ਮਸ਼ੀਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਬਾਰੇ ਅਪਡੇਟ ਰੱਖਦਾ ਹੈ।

ਮੁਰੰਮਤ ਰਿਕਾਰਡ ਰੱਖਣਾ

ਮੁਰੰਮਤ ਗਤੀਵਿਧੀਆਂ, ਮੁਰੰਮਤਾਂ ਅਤੇ ਮਸ਼ੀਨ ਪ੍ਰਦਰਸ਼ਨ ਦੀ ਸਹੀ ਦਸਤਾਵੇਜ਼ੀਕਰਨ ਬਿਹਤਰੀ ਦੇ ਯਤਨਾਂ ਲਈ ਮੁੱਲਵਾਨ ਇਤਿਹਾਸਕ ਡਾਟਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। ਵੇਰਵੇ ਨਾਲ ਰਿਕਾਰਡ ਰੱਖਣ ਨਾਲ ਪੈਟਰਨਾਂ ਨੂੰ ਪਛਾਣਨ, ਮੁਰੰਮਤ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਭਵਿੱਖਬਾਣੀ ਕਰਨ ਅਤੇ ਜਦੋਂ ਲੋੜ ਹੋਵੇ ਤਾਂ ਉਪਕਰਣਾਂ ਦੇ ਅਪਗ੍ਰੇਡ ਨੂੰ ਸਹੀ ਠਹਿਰਾਉਣ ਵਿੱਚ ਮਦਦ ਮਿਲਦੀ ਹੈ। ਇਲੈਕਟ੍ਰਾਨਿਕ ਮੁਰੰਮਤ ਪ੍ਰਬੰਧਨ ਪ੍ਰਣਾਲੀਆਂ ਰਿਕਾਰਡ ਰੱਖਣ ਨੂੰ ਸੁਚਾਰੂ ਬਣਾ ਸਕਦੀਆਂ ਹਨ ਅਤੇ ਡਾਟਾ ਤੱਕ ਪਹੁੰਚ ਨੂੰ ਬਿਹਤਰ ਬਣਾ ਸਕਦੀਆਂ ਹਨ।

ਮੁਰੰਮਤ ਰਿਕਾਰਡਾਂ ਦੀ ਨਿਯਮਤ ਸਮੀਖਿਆ ਮੁੜ-ਮੁੜ ਹੋਣ ਵਾਲੀਆਂ ਸਮੱਸਿਆਵਾਂ ਅਤੇ ਮੁਰੰਮਤ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਸੁਧਾਰ ਦੀਆਂ ਸੰਭਾਵਨਾਵਾਂ ਨੂੰ ਪਛਾਣਨ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ। ਇਹ ਡਾਟਾ-ਅਧਾਰਤ ਪਹੁੰਚ ਲਗਾਤਾਰ ਸੁਧਾਰ ਦੇ ਯਤਨਾਂ ਨੂੰ ਸਮਰਥਨ ਦਿੰਦੀ ਹੈ ਅਤੇ ਮੁਰੰਮਤ ਦੀਆਂ ਵੇਲੇ ਨਿਰਧਾਰਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ।

ਅਕਸਰ ਪੁੱਛੇ ਜਾਣ ਵਾਲੇ ਸਵਾਲ

ਇੱਕ ਖਿਤਿਜੀ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨ ਨੂੰ ਪੂਰੀ ਮੁਰੰਮਤ ਕਿੰਨੀ ਅਕਸਰ ਕਰਵਾਉਣੀ ਚਾਹੀਦੀ ਹੈ?

ਆਮ ਤੌਰ 'ਤੇ ਰੋਜ਼ਾਨਾ ਸਫਾਈ ਅਤੇ ਨਿਰੀਖਣ, ਹਫਤਾਵਾਰੀ ਚਿਕਣਾਈ ਜਾਂਚ, ਮਾਸਿਕ ਘਟਕ ਨਿਰੀਖਣ ਅਤੇ ਤਿਮਾਹੀ ਵਿਸਥਾਰਪੂਰਵਕ ਰੱਖ-ਰਖਾਅ ਦੀਆਂ ਜਾਂਚਾਂ ਸ਼ਾਮਲ ਹੁੰਦੀਆਂ ਹਨ। ਵਰਤੋਂ ਦੀ ਤੀਬਰਤਾ ਅਤੇ ਕਾਰਜਸ਼ੀਲ ਹਾਲਤਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਸਾਲਾਨਾ ਜਾਂ ਅੱਧ-ਸਾਲਾਨਾ ਪੂਰੀ ਤਰ੍ਹਾਂ ਮੁਰੰਮਤ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

ਇਹ ਕਿਹੜੇ ਸੰਕੇਤ ਹਨ ਜੋ ਦਰਸਾਉਂਦੇ ਹਨ ਕਿ ਇੱਕ ਖਿਤਿਜੀ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨ ਨੂੰ ਤੁਰੰਤ ਧਿਆਨ ਦੀ ਲੋੜ ਹੈ?

ਮੁੱਖ ਚੇਤਾਵਨੀ ਸੰਕੇਤਾਂ ਵਿੱਚ ਅਸਾਧਾਰਨ ਆਵਾਜ਼ਾਂ, ਕੰਬਣੀਆਂ, ਉਤਪਾਦਨ ਦੀ ਗਤੀ ਵਿੱਚ ਕਮੀ, ਅਸੰਗਤ ਕਾਰਟਨ ਬਣਤਰ, ਉਤਪਾਦ ਦੇ ਬਰਬਾਦ ਹੋਣ ਵਿੱਚ ਵਾਧਾ ਅਤੇ ਤਿਆਰ ਪੈਕੇਜਾਂ ਵਿੱਚ ਗੁਣਵੱਤਾ ਸਮੱਸਿਆਵਾਂ ਸ਼ਾਮਲ ਹਨ। ਸਾਮਾਨਯ ਕਾਰਜਸ਼ੀਲ ਪੈਰਾਮੀਟਰਾਂ ਵਿੱਚ ਕੋਈ ਵੀ ਮਹੱਤਵਪੂਰਨ ਬਦਲਾਅ ਨੂੰ ਤੁਰੰਤ ਜਾਂਚਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਆਪਰੇਟਰ ਖਿਤਿਜੀ ਕਾਰਟਨਿੰਗ ਮਸ਼ੀਨ ਦੀ ਕੁਸ਼ਲਤਾ ਨੂੰ ਕਿਵੇਂ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰ ਸਕਦੇ ਹਨ?

ਆਪرੇਟਰ ਸਹੀ ਸਫਾਈ ਦੀਆਂ ਤਰਜੀਹਾਂ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖ ਕੇ, ਹਰੇਕ ਉਤਪਾਦ ਕਿਸਮ ਲਈ ਸਹੀ ਮਸ਼ੀਨ ਸੈਟਿੰਗਾਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾ ਕੇ, ਨਿਯਮਤ ਕੈਲੀਬਰੇਸ਼ਨ ਕਰਕੇ, ਪਰਯਾਪਤ ਸਪੇਅਰ ਪਾਰਟਸ ਦੀ ਇਨਵੈਂਟਰੀ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖ ਕੇ, ਅਤੇ ਨਿਰਮਾਤਾ-ਸਿਫਾਰਸ਼ ਕੀਤੇ ਰੱਖ-ਰਖਾਅ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਪਾਲਣਾ ਕਰਕੇ ਕੁਸ਼ਲਤਾ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾ ਸਕਦੇ ਹਨ। ਕੁਸ਼ਲਤਾ ਨੂੰ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰਨ ਲਈ ਨਿਯਮਤ ਸਿਖਲਾਈ ਅਤੇ ਮਿਆਰੀ ਕਾਰਜ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਪਾਲਣਾ ਵੀ ਮਹੱਤਵਪੂਰਨ ਹੈ।