उन्नत कार्टनिंग तकनीक के साथ पैकेजिंग दक्षता में क्रांति

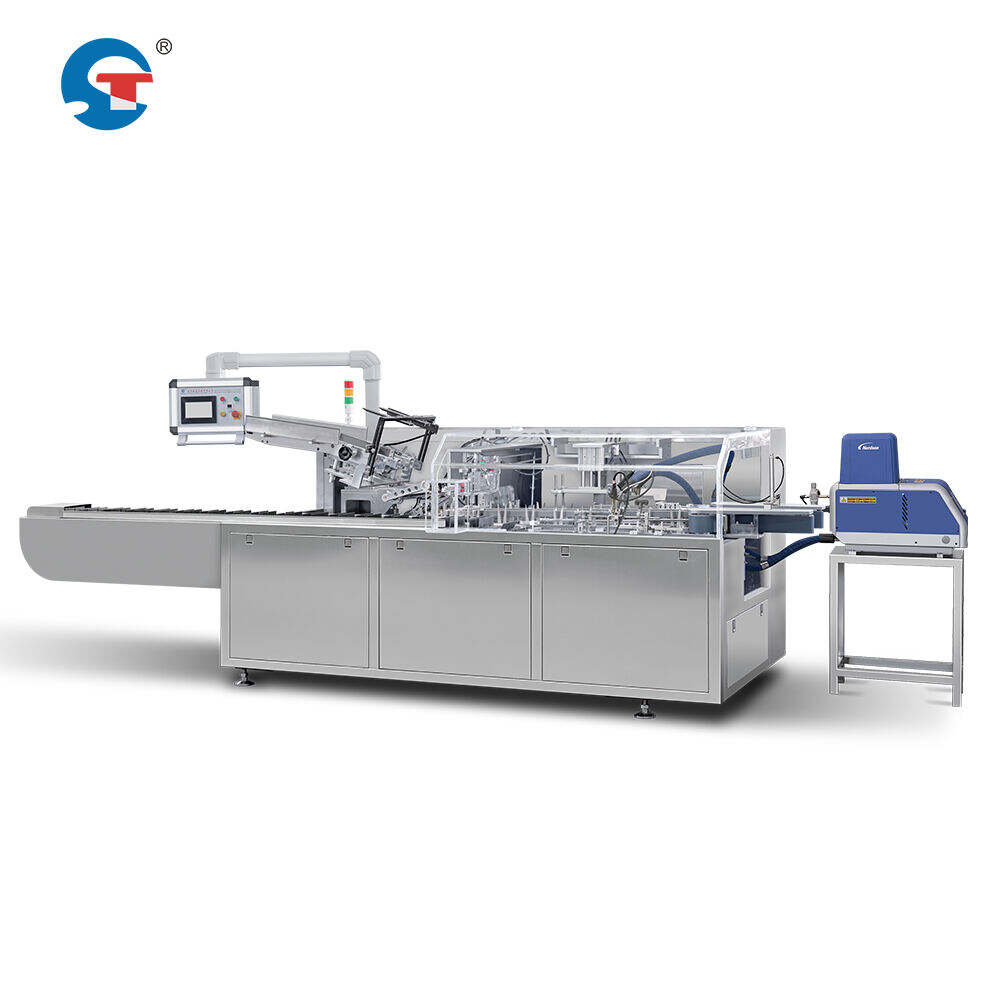

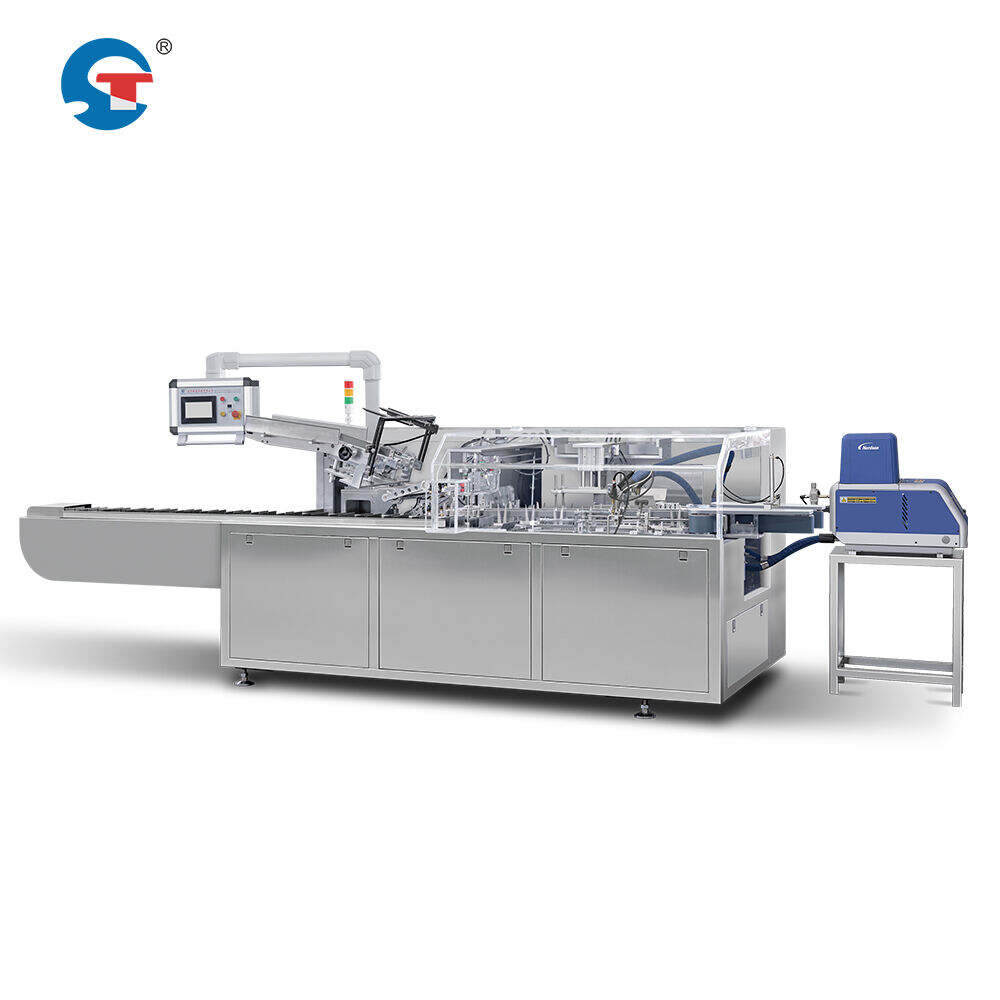

आज के प्रतिस्पर्धी विनिर्माण क्षेत्र में, सटीक, कुशल और अपशिष्ट कम करने वाले पैकेजिंग समाधानों की आवश्यकता पहले से कभी अधिक महत्वपूर्ण है। क्षैतिज कार्टनिंग मशीनें एक गेम-चेंजिंग तकनीक के रूप में उभरी हैं जो व्यवसायों द्वारा अपने पैकेजिंग संचालन के दृष्टिकोण को बदल देती है। इन परिष्कृत प्रणालियों केवल पैकेजिंग प्रक्रिया को सुचारु बनाती ही नहीं हैं, बल्कि त्रुटियों और सामग्री अपशिष्ट को भी काफी हद तक कम करती हैं, जिससे उल्लेखनीय लागत बचत और उत्पादन दक्षता में सुधार होता है।

आधुनिक विनिर्माण सुविधाएँ तेज उत्पादन गति की बढ़ती मांगों को पूरा करने के साथ-साथ निर्मल गुणवत्ता मानकों को बनाए रखने के लिए बढ़ते ढंग से क्षैतिज कार्टनिंग मशीनों की ओर रुख कर रही हैं। ये स्वचालित समाधान पारंपरिक मैनुअल पैकेजिंग विधियों से एक महत्वपूर्ण कदम आगे का प्रतिनिधित्व करते हैं, जो कार्टन निर्माण, उत्पाद सम्मिलन और सीलिंग संचालन में बेमिसाल सटीकता और स्थिरता प्रदान करते हैं।

आधुनिक कार्टनिंग प्रणालियों के मुख्य घटक और कार्यक्षमता

आधुनिक यांत्रिक डिजाइन तत्व

क्षैतिज कार्टनिंग मशीनों में सटीक इंजीनियरिंग वाले घटक शामिल होते हैं जो पूर्ण समनुक्रमण में काम करते हैं। कार्टन मैगज़ीन प्रणाली ब्लैंक को सुचारु और निरंतर फीड करना सुनिश्चित करती है, जबकि सर्वो-संचालित तंत्र उत्पाद सम्मिलन के सटीक समय निर्धारण को नियंत्रित करते हैं। कई कन्वेयर प्रणालियों और गाइड रेल्स के एकीकरण से पैकेजिंग प्रक्रिया के दौरान उत्पाद की उचित संरेखण और सुचारु संक्रमण सुनिश्चित होता है।

इन मशीनों की यांत्रिक वास्तुकला में जटिल तह तंत्र शामिल हैं जो कार्टन ब्लैंक को उनके अंतिम रूप में ध्यान से संचालित करते हैं। प्रत्येक घटक को स्थिर संचालन बनाए रखने और जाम या गलत फीड के जोखिम को कम करने के लिए जो अपशिष्ट का कारण बन सकता है, कसे हुए सहन के साथ डिज़ाइन किया गया है।

बुद्धिमान नियंत्रण प्रणाली और निगरानी

आधुनिक क्षैतिज कार्टनिंग मशीनों में उन्नत पीएलसी सिस्टम और सहज एचएमआई इंटरफेस होते हैं, जो ऑपरेटरों को वास्तविक समय में प्रतिक्रिया और नियंत्रण प्रदान करते हैं। ये स्मार्ट सिस्टम कार्टन की स्थिति, उत्पाद की उपस्थिति और सील की बनावट सहित विभिन्न मापदंडों की निरंतर निगरानी करते हैं। दृष्टि प्रणाली और सेंसर के एकीकरण से संभावित समस्याओं का तुरंत पता चल जाता है, जिससे उत्पादों के खराब होने या अपव्यय होने से पहले ही रोकथाम हो जाती है।

मशीन लर्निंग एल्गोरिदम संचालन डेटा का विश्लेषण करके रखरखाव की आवश्यकताओं की भविष्यवाणी कर सकते हैं और प्रदर्शन मापदंडों को अनुकूलित कर सकते हैं, जिससे पैकेजिंग प्रक्रिया में त्रुटियों और अपव्यय की संभावना और अधिक कम हो जाती है।

त्रुटि रोकथाम और गुणवत्ता आश्वासन सुविधाएँ

स्वचालित निरीक्षण और अस्वीकृति प्रणाली

क्षैतिज कार्टनिंग मशीनों में गुणवत्ता नियंत्रण व्यापक निरीक्षण प्रणालियों से शुरू होता है, जो पैकेजिंग से पहले उत्पाद की उपस्थिति, दिशा और स्थिति को सत्यापित करती हैं। उच्च-गति वाले कैमरे और सेंसर प्रत्येक कार्टन और उत्पाद की जांच करते हैं, जिससे सही असेंबली सुनिश्चित होती है और किसी भी दोष की पहचान होती है। जब अनियमितताएं पाई जाती हैं, तो पैदा होने वाली उन्नत अस्वीकृति तंत्र उत्पादन प्रवाह में बाधा डाले बिना स्वचालित रूप से दोषपूर्ण पैकेज को हटा देते हैं।

ये निरीक्षण प्रणाली अनुचित सील, लापता उत्पादों या क्षतिग्रस्त कार्टन जैसी सूक्ष्म समस्याओं का आश्चर्यजनक सटीकता के साथ पता लगा सकती हैं। पैकेजिंग प्रक्रिया के दौरान कई जांच बिंदुओं के एकीकरण से यह सुनिश्चित होता है कि समस्याओं को शुरुआत में ही पकड़ लिया जाए, जिससे सामग्री की बर्बादी कम होती है और लाइन के अंत तक दोषपूर्ण उत्पाद पहुंचने से रोकथाम होती है।

वास्तविक समय में त्रुटि का पता लगाना और सुधार

नवीनतम क्षैतिज कार्टनिंग मशीनों में उन्नत त्रुटि पता लगाने के एल्गोरिदम होते हैं जो समस्याओं की पहचान कर सकते हैं और वास्तविक समय में प्रतिक्रिया कर सकते हैं। जब कार्टन निर्माण या उत्पाद सम्मिलन में बदलाव का पता चलता है, तो प्रणाली तुरंत समायोजन कर सकती है ताकि त्रुटियों को होने से रोका जा सके। इस प्रो-एक्टिव दृष्टिकोण से संभावित समस्याओं को तब संबोधित किया जाता है जब वे अस्वीकृत पैकेज का कारण बन सकते हैं, जिससे अपशिष्ट में काफी कमी आती है।

इसके अतिरिक्त, ये प्रणाली सभी संचालनों और त्रुटियों के विस्तृत लॉग बनाए रखती हैं, जिससे निर्माता पैटर्न का विश्लेषण कर सकते हैं और निरंतर सुधार के लिए निवारक उपाय लागू कर सकते हैं।

अपशिष्ट कमी रणनीतियाँ और स्थिरता लाभ

सामग्री अनुकूलन प्रौद्योगिकियाँ

क्षैतिज कार्टनिंग मशीनों में उन्नत सामग्री हैंडलिंग प्रणाली शामिल होती है, जो पैकेजिंग सामग्री पर सटीक नियंत्रण के माध्यम से अपशिष्ट को कम करती है। उन्नत फीडिंग तंत्र कार्टन ब्लैंक के सटीक अलगाव और स्थिति को सुनिश्चित करते हैं, जिससे सामग्री में अटकने या क्षति की संभावना कम हो जाती है। सर्वो-नियंत्रित गतिविधियाँ स्थिर अंतराल बनाए रखकर और अत्यधिक पैकेजिंग को कम करके पैकेजिंग सामग्री के उपयोग को अनुकूलित करती हैं।

इन मशीनों में विभिन्न कार्टन आकारों और सामग्री के लिए अनुकूलन योग्य सेटिंग्स भी होती हैं, जो निर्माताओं को अधिकतम सामग्री दक्षता के लिए संचालन को सुव्यवस्थित करने की अनुमति देती हैं। विभिन्न उत्पाद विनिर्देशों के लिए त्वरित ढंग से समायोजित करने की क्षमता सेटअप के दौरान अपशिष्ट और सामग्री हानि को कम करने में मदद करती है।

पर्यावरणीय प्रभाव और स्थायित्व

पैकेजिंग में त्रुटियों और अपशिष्ट को कम करके क्षैतिज कार्टनिंग मशीनें पर्यावरण संधारणीयता प्रयासों में महत्वपूर्ण योगदान देती हैं। इन प्रणालियों की सटीकता का अर्थ है कम सामग्री लैंडफिल में जाती है, जबकि बेहतर दक्षता प्रति पैक किए गए इकाई के ऊर्जा खपत को कम करती है। कई आधुनिक मशीनों को पर्यावरण-अनुकूल पैकेजिंग सामग्री के साथ काम करने के लिए डिज़ाइन किया गया है, जो निर्माताओं की संधारणीयता पहल का समर्थन करता है।

अपशिष्ट में कमी का अर्थ निर्माण संचालन के लिए निपटान लागत में कमी और छोटे कार्बन फुटप्रिंट से भी है। ये पर्यावरणीय लाभ टिकाऊ पैकेजिंग समाधान के लिए बढ़ती उपभोक्ता मांग के साथ संरेखित हैं और कंपनियों को अपने कॉर्पोरेट सामाजिक जिम्मेदारी लक्ष्यों को प्राप्त करने में मदद करते हैं।

भविष्य के नवाचार और उद्योग प्रवृत्तियाँ

डिजिटल एकीकरण और उद्योग 4.0

क्षैतिज कार्टनिंग मशीनों का भविष्य उद्योग 4.0 तकनीकों के साथ उनके एकीकरण में निहित है। उन्नत कनेक्टिविटी सुविधाएँ इन मशीनों को अन्य उत्पादन उपकरणों के साथ संचार करने, डेटा साझा करने और परिचालन को अनुकूल दक्षता के लिए समन्वित करने में सक्षम बनाती हैं। डिजिटल ट्विन के क्रियान्वयन से भौतिक कार्यान्वयन से पहले पैकेजिंग प्रक्रियाओं के आभासी परीक्षण और अनुकूलन की अनुमति मिलती है।

ऑगमेंटेड रियलिटी जैसी उभरती तकनीकों को रखरखाव और संचालन प्रक्रियाओं में शामिल किया जा रहा है, जो तकनीशियनों को अपशिष्ट या त्रुटियों का कारण बन सकने वाली समस्याओं की त्वरित पहचान और समाधान करने में सहायता करती हैं।

अनुकूली प्रौद्योगिकी और लचीले समाधान

अगली पीढ़ी की क्षैतिज कार्टनिंग मशीनों को लगातार अनुकूलन क्षमताओं के साथ विकसित किया जा रहा है। ये प्रणाली विभिन्न उत्पाद आकारों और आकृतियों के अनुरूप स्वचालित रूप से ढल सकती हैं, जिससे मैनुअल हस्तक्षेप की आवश्यकता कम होती है और सेटअप अपशिष्ट कम होता है। मशीन लर्निंग एल्गोरिदम लगातार संभावित समस्याओं की भविष्यवाणी करने और उन्हें रोकने की अपनी क्षमता में सुधार कर रहे हैं, जिससे त्रुटि दर और सामग्री अपशिष्ट कम होता है।

रोबोटिक्स और लचीले स्वचालन समाधानों के एकीकरण से इन मशीनों को उच्च दक्षता और न्यूनतम अपशिष्ट बनाए रखते हुए पैकेजिंग आवश्यकताओं की एक विस्तृत श्रृंखला को संभालने में सक्षम बनाया गया है।

अक्सर पूछे जाने वाले प्रश्न

क्षैतिज कार्टनिंग मशीनों के लिए प्रमुख रखरखाव आवश्यकताएं क्या हैं?

क्षैतिज कार्टनिंग मशीनों के नियमित रखरखाव में चलते हुए भागों की सफाई और चिकनाई करना, सेंसरों की जांच और कैलिब्रेशन करना, घिसावट वाले घटकों का निरीक्षण करना और नियंत्रण प्रणाली सॉफ़्टवेयर को अपडेट करना शामिल है। इष्टतम प्रदर्शन बनाए रखने और यांत्रिक समस्याओं के कारण अपव्यय को कम करने के लिए रोकथाम रखरखाव कार्यक्रम का पालन करना महत्वपूर्ण है।

क्षैतिज कार्टनिंग मशीनें विभिन्न कार्टन आकारों को कैसे संभालती हैं?

आधुनिक क्षैतिज कार्टनिंग मशीनों में त्वरित-परिवर्तन उपकरण और स्वचालित समायोजन प्रणाली शामिल होती हैं, जो विभिन्न कार्टन आकारों के बीच त्वरित परिवर्तन की अनुमति देती हैं। डिजिटल नियंत्रण ऑपरेटरों को विभिन्न उत्पादों के लिए सेटिंग्स को संग्रहीत करने और पुनः प्राप्त करने की सुविधा देते हैं, जिससे विभिन्न पैकेजिंग प्रारूपों में सुसंगत प्रदर्शन सुनिश्चित होता है।

क्षैतिज कार्टनिंग मशीनों को लागू करने से कंपनियों को कितना आरओआई (ROI) मिल सकता है?

कंपनियां आमतौर पर श्रम लागत में कमी, उत्पादन गति में वृद्धि और सामग्री अपव्यय में महत्वपूर्ण कमी के माध्यम से निवेश पर रिटर्न देखती हैं। सटीक आरओआई उत्पादन मात्रा, वर्तमान त्रुटि दरों और श्रम लागत जैसे कारकों पर निर्भर करता है, लेकिन कई संगठन सुधारित दक्षता और अपशिष्ट कमी के माध्यम से 12-24 महीने की वापसी अवधि की सूचना देते हैं।