先進的なカートン技術による包装効率の革新

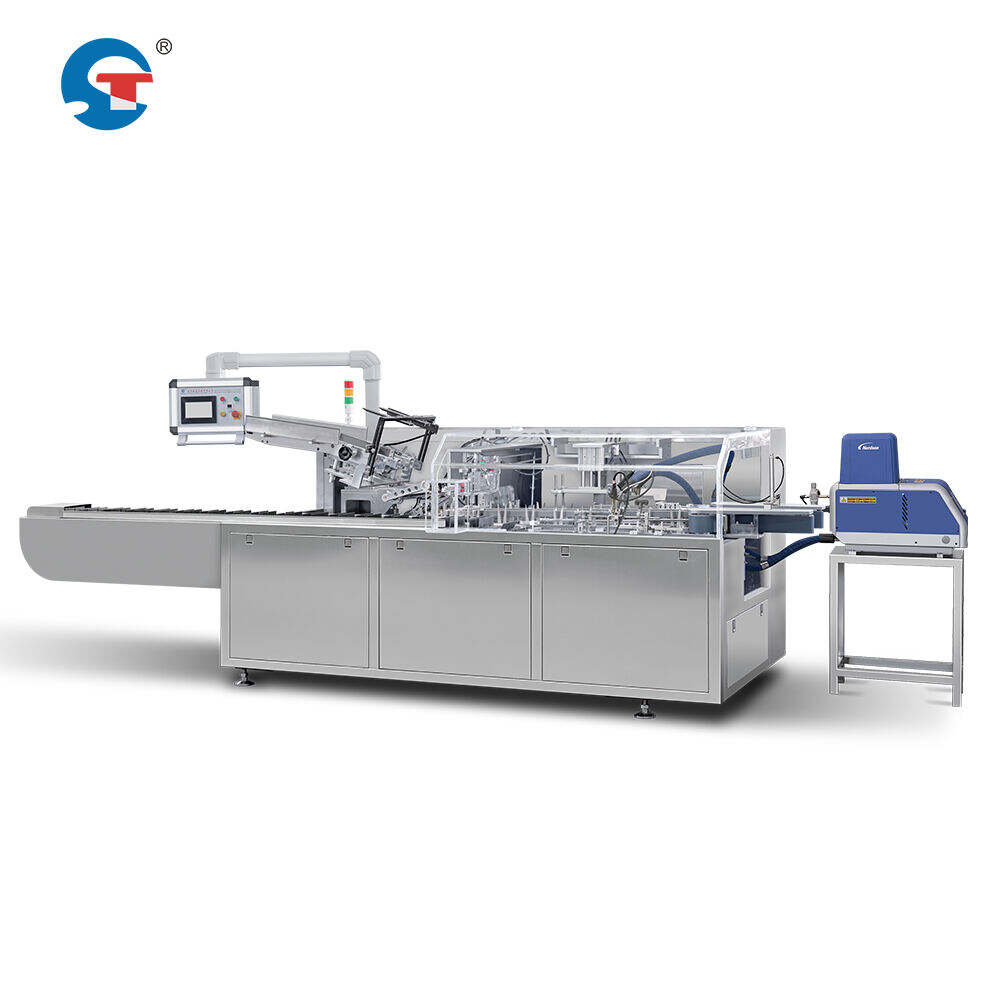

今日の競争が激しい製造業の環境において、正確で効率的かつ廃棄物を削減する包装ソリューションの必要性はかつてないほど重要になっています。横型 カートン機 は、企業が包装作業に取り組む方法を変革する画期的な技術として登場しました。これらの高度なシステムは、包装プロセスを合理化するだけでなく、誤りや材料の浪費を大幅に削減し、大きなコスト節減と生産効率の向上を実現します。

現代の製造施設では、より高い品質基準を維持しつつ、生産速度のさらなる高速化が求められる中、ホライゾンタルカートン機への移行が進んでいます。これらの自動化ソリューションは、従来の手作業による包装方法から大きく前進した存在であり、カートンの成形、製品の挿入、密封作業において前例のない精度と一貫性を提供します。

最新のカートンシステムの主要構成部品と機能

高度な機械設計要素

横型カートン機は、完全に同期して動作するように精密に設計された部品を組み込んでいます。カートンマガジンシステムにより、スムーズで一貫した空きカートンの供給が実現され、サーボ駆動式メカニズムが製品挿入の正確なタイミングを制御します。複数のコンベアシステムとガイドレールの統合により、製品の適切な位置合わせと包装プロセス全体での円滑な移行が保証されます。

これらの機械の機械的構造には、カートンの空き板を最終形状に正確に折り曲げる高度な折り機構が含まれています。各部品は狭い公差で設計されており、安定した運転を維持し、詰まりや供給エラーによる廃棄リスクを最小限に抑えることができます。

インテリジェント制御システムおよび監視

現代の水平カートン機は、高度なPLCシステムと直感的なHMIインターフェースを備えており、オペレーターにリアルタイムのフィードバックと制御を提供します。これらのスマートシステムは、カートンの位置決め、製品の有無、シールの完全性など、さまざまなパラメータを継続的に監視します。ビジョンシステムとセンサーの統合により、廃棄物や製品の損傷が発生する前に潜在的な問題を即座に検出できます。

機械学習アルゴリズムは運転データを分析してメンテナンスの必要性を予測し、性能パラメータを最適化することで、包装プロセスにおけるエラーと廃棄の発生をさらに低減できます。

エラー防止および品質保証機能

自動検査および排除システム

水平カートン機における品質管理は、包装前の製品の有無、向き、状態を確認する包括的な検査システムから始まります。高速カメラとセンサーが各カートンおよび製品を検査し、適切な組み立てを保証するとともに、欠陥の有無を特定します。異常が検出された場合、高度な排除機構が生産ラインの流れを妨げることなく、自動的に不良パッケージを取り除きます。

これらの検査システムは、密封不良、製品の欠損、カートンの損傷などの些細な問題を非常に高い精度で検出できます。包装工程中に複数のチェックポイントを統合することで、問題を早期に発見でき、材料の無駄を最小限に抑え、不良品が工程の最終段階に到達するのを防ぎます。

リアルタイムでのエラー検出と修正

最新の水平カートン機は、問題をリアルタイムで検出し対応できる高度なエラー検出アルゴリズムを採用しています。カートンの形成や製品の挿入に変動が検出された場合、システムは直ちに調整を行い、エラーによる不良パッケージの発生を防ぎます。この能動的なアプローチにより、潜在的な問題を包装拒否が発生する前に解決することで、大幅に廃棄物を削減します。

さらに、これらのシステムはすべての運転操作およびエラーの詳細な記録を保持しており、製造業者がパターンを分析し、継続的改善のための予防措置を導入することを可能にします。

廃棄物削減戦略と持続可能性の利点

材料最適化技術

横型カートン機は、包装材の精密な制御により廃棄を最小限に抑える高度な材料取り扱いシステムを備えています。高度な給紙機構により、カートンブランクの正確な分離と位置決めが保証され、材料の詰まりや損傷のリスクが低減されます。サーボ制御による動きにより、包装材の間隔を一定に保ち、過剰包装を削減することで、包装材の使用効率が最適化されます。

これらの装置には、さまざまなカートンサイズや素材に対応できる可変設定も備わっており、製造業者が最大限の材料効率を得られるよう工程を微調整することが可能です。異なる製品仕様にすばやく対応できるため、工程変更時のセットアップによる廃棄や材料損失を最小限に抑えることができます。

環境への影響と持続可能性

包装エラーと廃棄物を削減することで、ホリゾンタルカートニングマシンは環境持続可能性の取り組みに大きく貢献しています。これらのシステムが持つ高い精度により、埋立地へ運ばれる素材が減少し、また効率性の向上によって包装単位あたりのエネルギー消費量も低減されます。多くの最新機種は環境に配慮した包装材との使用を想定して設計されており、製造業者の持続可能性イニシアティブを支援しています。

廃棄物の削減は、処分コストの低下や製造工程における小さなカーボンフットプリントにもつながります。こうした環境上の利点は、持続可能な包装ソリューションに対する消費者の需要の高まりと一致しており、企業が社会的責任(CSR)の目標を達成するのにも役立ちます。

今後のイノベーションと業界トレンド

デジタル統合とインダストリー4.0

横型カートン機械の将来は、Industry 4.0技術との統合にあります。高度な接続機能により、これらの機械は他の生産設備と通信し、データを共有して運用を連携させ、最適な効率を実現できます。デジタルツインの導入により、物理的な実装前に包装プロセスの仮想テストや最適化が可能になります。

拡張現実(AR)などの新興技術がメンテナンスおよび運転手順に取り入れられており、技術者が廃棄物やエラーにつながる問題をすばやく特定して解決するのを支援しています。

アダプティブ・テクノロジーとフレキシブルなソリューション

次世代の水平カートン機は、ますます適応能力が高まる形で開発されています。これらのシステムは製品のサイズや形状の変化に自動的に調整可能で、手動による介入の必要性を減らし、セットアップ時の廃棄物を最小限に抑えることができます。機械学習アルゴリズムは、潜在的な問題を予測して防止する能力をさらに向上させ続けており、エラー率と材料の浪費をさらに低減しています。

ロボット工学と柔軟な自動化ソリューションの統合により、これらの機械は高い効率を維持しつつ、廃棄物を最小限に抑えながら、ますます多様な包装要件に対応できるようになっています。

よく 聞かれる 質問

水平カートン機の主要なメンテナンス要件は何ですか?

横型カートン機の定期的なメンテナンスには、可動部の清掃と潤滑、センサーの点検およびキャリブレーション、摩耗部品の確認、および制御システムソフトウェアの更新が含まれます。予防保全スケジュールに従うことは、最適な性能を維持し、機械的問題による廃棄を最小限に抑える上で極めて重要です。

横型カートン機は異なるカートンサイズをどのように処理しますか?

最新の横型カートン機には、異なるカートンサイズ間での迅速な切替えを可能にするクイックチェンジツーリングおよび自動調整システムが搭載されています。デジタル制御により、オペレーターはさまざまな製品向けの設定を保存および呼び出しでき、異なる包装フォーマット間でも一貫した性能を確保できます。

企業が横型カートン機を導入することで期待できるROI(投資利益率)はどの程度ですか?

企業は通常、労働コストの削減、生産速度の向上、材料の廃棄量の大幅な削減によって投資収益率(ROI)を得ます。正確なROIは生産ボリューム、現在のエラー率、労働コストなどの要因に左右されますが、多くの組織は効率の向上と廃棄物の削減により、12〜24か月で投資回収期間を達成しています。