Omstöpande av förpackningseffektivitet med avancerad kartongteknik

I dagens konkurrensutsatta tillverkningslandskap har behovet av exakta, effektiva och avfallsminskande förpackningslösningar aldrig varit mer kritiskt. Horisontell förpackningsmaskiner har framemergat som en banbrytande teknik som förändrar hur företag närmar sig sina förpackningsoperationer. Dessa sofistikerade system inte bara effektiviserar förpackningsprocessen utan minimerar också avvikelser och materialspill avsevärt, vilket leder till betydande kostnadsbesparingar och förbättrad produktionseffektivitet.

Modernare tillverkningsanläggningar vänder sig allt oftare till horisontella kartongmaskiner för att möta de ökande kraven på snabbare produktionshastigheter samtidigt som högsta kvalitetsstandarder upprätthålls. Dessa automatiserade lösningar innebär ett stort steg framåt jämfört med traditionella manuella förpackningsmetoder och erbjuder oöverträffad noggrannhet och konsekvens i bildandet av kartonger, produktsättning och förslutningsoperationer.

Kärnkomponenter och funktionalitet i moderna kartongsystem

Avancerade mekaniska designelement

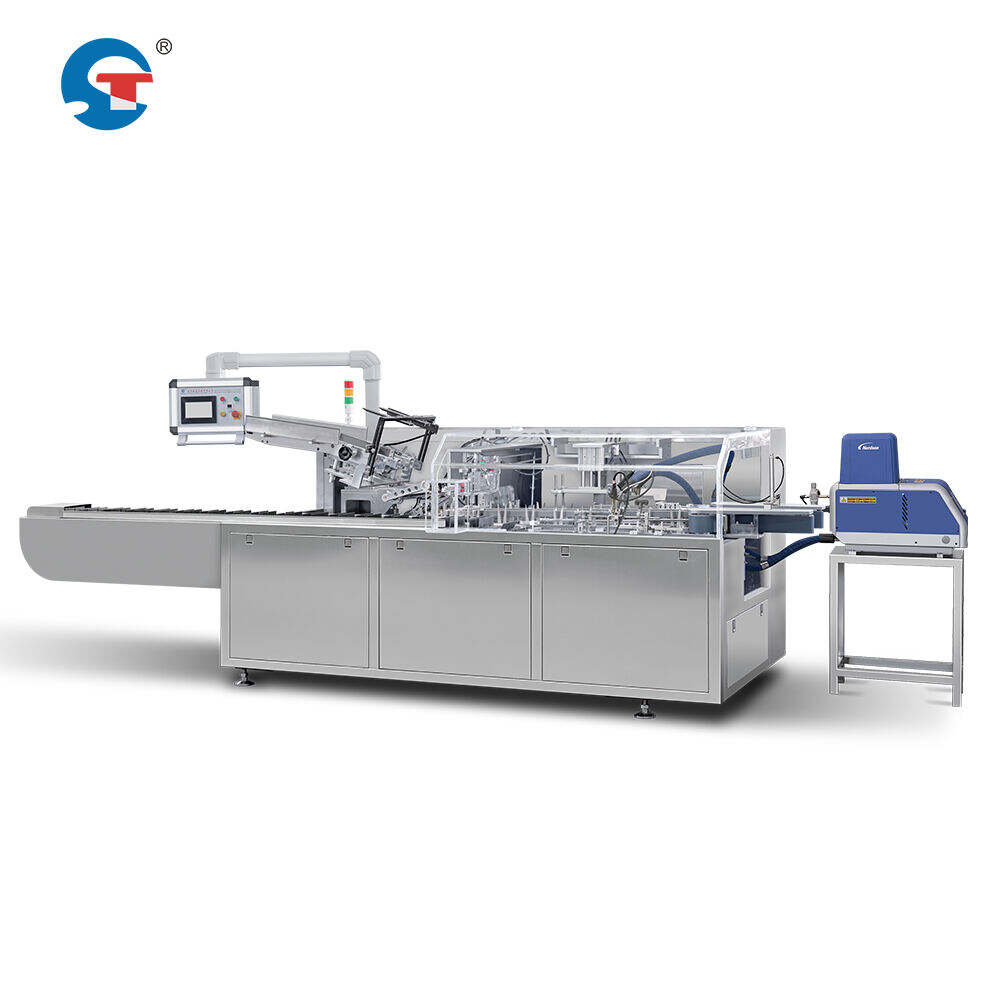

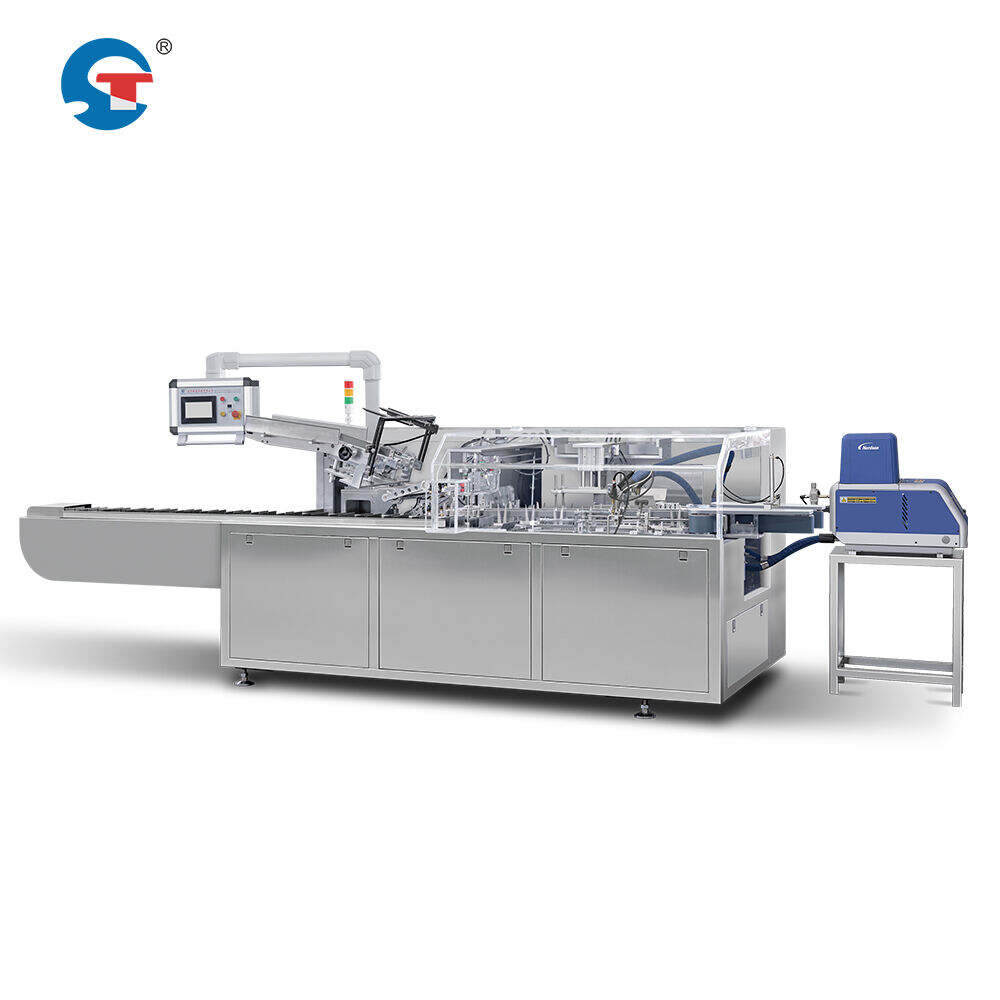

Horisontella förpackningsmaskiner innehåller precisionskonstruerade komponenter som fungerar i perfekt samordning. Systemet för kartongmagasin säkerställer en jämn och konsekvent påfyllning av tomma förpackningar, medan servodrivna mekanismer styr exakt tidpunkt för produktinsättning. Integrationen av flera transportsystem och guiderailar säkerställer korrekt produktpositionering och smidiga övergångar under hela förpackningsprocessen.

Den mekaniska arkitekturen i dessa maskiner inkluderar sofistikerade vikmekanismer som försiktigt formar tomma kartonger till deras slutliga form. Varje komponent är utformad med strama toleranser för att säkerställa konsekvent drift och minimera risken för klämningar eller felmatningar som kan leda till slöseri.

Intelligenta styrsystem och övervakning

Moderna horisontella kartongmaskiner är utrustade med avancerade PLC-system och intuitiva HMI-gränssnitt som ger operatörer realtidsfeedback och kontroll. Dessa smarta system övervakar kontinuerligt olika parametrar såsom kartongpositionering, produktens närvaro och tätheten i förseglingen. Integrationen av visionssystem och sensorer möjliggör omedelbar identifiering av potentiella problem innan de leder till slöseri eller skadade produkter.

Maskininlärningsalgoritmer kan analysera driftsdata för att förutsäga underhållsbehov och optimera prestandaparametrar, vilket ytterligare minskar risken för fel och slöseri i förpackningsprocessen.

Felförebyggande och kvalitetssäkringsfunktioner

Automatiserade inspektions- och avvisningssystem

Kvalitetskontroll i horisontella kartongmaskiner börjar med omfattande inspektionssystem som verifierar produktens närvaro, orientering och skick innan förpackning. Högupplösta kameror och sensorer undersöker varje kartong och produkt för att säkerställa korrekt montering och identifiera eventuella fel. När avvikelser upptäcks, tar sofistikerade utkastningsmekanismer automatiskt bort felaktiga förpackningar utan att avbryta produktionsflödet.

Dessa inspektionssystem kan med anmärkningsvärd precision upptäcka subtila fel som felaktiga förseglingar, saknade produkter eller skadade kartonger. Genom att integrera flera kontrollpunkter under hela förpackningsprocessen säkerställs att problem upptäcks tidigt, vilket minimerar materialspill och förhindrar att felaktiga produkter når slutet av produktionslinjen.

Felidentifiering och korrigering i realtid

De senaste horisontella förpackningsmaskinerna använder avancerade felidentifieringsalgoritmer som kan identifiera och reagera på problem i realtid. När variationer i kartongformning eller produktplacering upptäcks kan systemet omedelbart göra justeringar för att förhindra fel. Detta proaktiva tillvägagångssätt minskar avfallet avsevärt genom att åtgärda potentiella problem innan de leder till att förpackningar avvisas.

Dessutom håller dessa system detaljerade loggar över alla operationer och fel, vilket gör det möjligt för tillverkare att analysera mönster och implementera förebyggande åtgärder för kontinuerlig förbättring.

Strategier för avfallsminskning och hållbarhetsfördelar

Materialoptimeringstekniker

Horisontella kartongmaskiner omfattar sofistikerade materialhanteringssystem som minimerar spill genom exakt kontroll av förpackningsmaterial. Avancerade matningsmekanismer säkerställer noggrann separation och positionering av kartongblanketter, vilket minskar risken för materialstockningar eller skador. Servostyrda rörelser optimerar användningen av förpackningsmaterial genom att bibehålla konsekvent avstånd och minska överförpackning.

Dessa maskiner har också justerbara inställningar som kan anpassas till olika kartongstorlekar och material, vilket gör att tillverkare kan finjustera verksamheten för maximal materialutnyttjning. Möjligheten att snabbt anpassa sig till olika produktspecifikationer bidrar till att minimera spill vid installation och materialförlust vid byte.

Miljöpåverkan och hållbarhet

Genom att minska fel i förpackningar och slöseri bidrar horisontella förpackningsmaskiner avsevärt till miljömässig hållbarhet. Denna systems precision innebär att mindre material hamnar på soptippar, medan förbättrad effektivitet minskar energiförbrukningen per förpackad enhet. Många moderna maskiner är utformade för att fungera med ekologiska förpackningsmaterial, vilket stödjer tillverkares hållbarhetsinitiativ.

Minskningen av avfall leder också till lägre avgiftskostnader och en mindre koldioxidpåverkan för tillverkningsoperationer. Dessa miljömässiga fördelar stämmer överens med den ökande konsumentefterfrågan på hållbara förpackningslösningar och hjälper företag att nå sina mål för corporate social responsibility.

Framtida innovationer och branschtrender

Digital Integration och Industri 4.0

Framtidens horisontella kartongmaskiner ligger i deras integrering med Industry 4.0-teknologier. Avancerade anslutningsfunktioner gör att dessa maskiner kan kommunicera med annan produktionsutrustning, dela data och samordna operationer för optimal effektivitet. Implementeringen av digitala tvillingar möjliggör virtuell testning och optimering av förpackningsprocesser innan fysisk implementering.

Uppkommande tekniker som ökad verklighet integreras i underhålls- och driftförfaranden, vilket hjälper tekniker att snabbt identifiera och lösa problem som kan leda till slöseri eller fel.

Adaptiv teknik och flexibla lösningar

Maskiner för nästa generations horisontell inlådning utvecklas med allt mer anpassningsbara funktioner. Dessa system kan automatiskt justera sig efter olika produktstorlekar och former, vilket minskar behovet av manuella ingrepp och minimerar inställningsavfall. Maskininlärningsalgoritmer förbättrar hela tiden sin förmåga att förutse och förhindra potentiella problem, vilket ytterligare minskar felfrekvensen och materialspill.

Genom integrering av robotik och flexibla automationslösningar kan dessa maskiner hantera ett allt bredare utbud av förpackningskrav samtidigt som de bibehåller hög effektivitet och minimalt avfall.

Vanliga frågor

Vilka är de viktigaste underhållskraven för horisontella inlådningsmaskiner?

Regelbunden underhåll av horisontella kartongmaskiner inkluderar rengöring och smörjning av rörliga delar, kontroll och kalibrering av sensorer, inspektion av slitagekomponenter samt uppdatering av styrsystemets programvara. Att följa ett preventivt underhållsprogram är avgörande för att bibehålla optimal prestanda och minimera spill orsakat av mekaniska problem.

Hur hanterar horisontella kartongmaskiner olika kartongstorlekar?

Moderna horisontella kartongmaskiner har snabbväxlingsverktyg och automatiserade justeringssystem som möjliggör snabb omställning mellan olika kartongstorlekar. Digitala kontroller gör det möjligt för operatörer att spara och återkalla inställningar för olika produkter, vilket säkerställer konsekvent prestanda över olika förpackningsformat.

Vilken avkastning på investeringen (ROI) kan företag förvänta sig från implementering av horisontella kartongmaskiner?

Företag upplever vanligtvis avkastning på investeringen genom minskade arbetskostnader, ökade produktionshastigheter och betydande minskningar av materialspill. Den exakta avkastningen beror på faktorer som produktionsvolym, nuvarande felfrekvens och arbetskostnader, men många organisationer rapporterar återbetalningsperioder på 12–24 månader tack vare förbättrad effektivitet och minskat spill.