La scelta della giusta macchina per l'inscatolamento di blister rappresenta una decisione fondamentale che può influenzare in modo significativo l'efficienza della produzione farmaceutica e la qualità del prodotto. I produttori farmaceutici moderni sono sottoposti a una pressione crescente per ottimizzare le proprie operazioni di confezionamento, mantenendo al contempo la conformità agli stringenti standard normativi. La giusta macchina per l'inscatolamento di blister non solo garantisce una presentazione coerente del prodotto, ma migliora anche la produttività e riduce i costi operativi. Comprendere i fattori chiave che influenzano la selezione della macchina aiuta a prendere una decisione informata, allineata alle specifiche esigenze produttive e agli obiettivi aziendali a lungo termine.

Comprensione della tecnologia di inscatolamento dei blister

Componenti Principali e Funzionalità

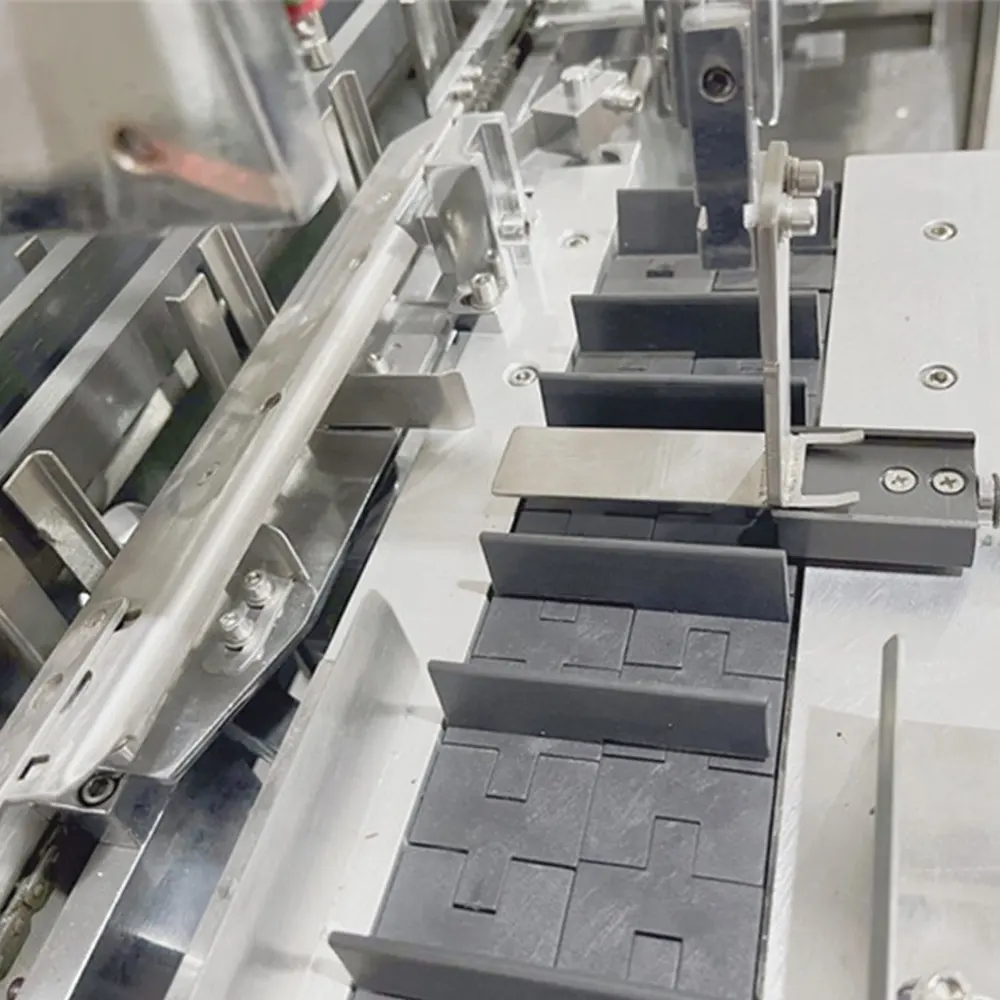

Una macchina confezionatrice per blister funziona attraverso un'integrazione sofisticata di componenti meccanici progettati per gestire in modo efficiente i blister. Il meccanismo principale di alimentazione riceve i blister dalle linee di produzione a monte e li posiziona con precisione per l'inserimento nelle confezioni. Sensori avanzati controllano la presenza e l'orientamento di ogni blister, garantendo un posizionamento costante ed evitando errori di imballaggio. La sezione di formatura della confezione crea scatole da fogli di cartone piatti, mentre il meccanismo di inserimento colloca con cura i blister all'interno delle confezioni formate, assicurandone un posizionamento preciso.

I meccanismi di sigillatura e chiusura rappresentano componenti critici che garantiscono l'integrità della confezione e la protezione del prodotto. I sistemi di saldatura termica o le unità di applicazione di adesivi fissano le alette della scatola, creando chiusure a prova di manomissione conformi agli standard del confezionamento farmaceutico. Sistemi di controllo qualità integrati lungo tutto il processo verificano una corretta sigillatura, il posizionamento accurato del prodotto e la qualità complessiva della confezione prima che i prodotti proseguano verso le operazioni successive.

Livelli di Automazione e Sistemi di Controllo

Le moderne macchine per l'imballaggio in scatole di compresse offrono diversi livelli di automazione per adattarsi a diverse scale produttive e esigenze operative. I sistemi semiautomatici richiedono l'intervento dell'operatore per alcune funzioni, automatizzando al contempo i processi principali di confezionamento, risultando adatti a produzioni di piccole dimensioni o a impianti con budget limitati per l'automazione. I sistemi completamente automatici integrano tutte le funzioni, dal caricamento del prodotto fino all'uscita del pacchetto finito, massimizzando la produttività e riducendo al minimo la necessità di manodopera negli ambienti produttivi ad alto volume.

I sistemi di controllo avanzati sono dotati di interfacce touch-screen che semplificano il funzionamento e consentono il monitoraggio in tempo reale dei parametri produttivi. Questi sistemi memorizzano numerose configurazioni di prodotto, permettendo rapidi passaggi tra diverse dimensioni di piastre per compresse e specifiche di confezionamento. Le capacità integrate di raccolta dati registrano metriche produttive, parametri qualitativi e requisiti di manutenzione, supportando le iniziative di miglioramento continuo e la documentazione necessaria per la conformità normativa.

Requisiti di Capacità di Produzione e Velocità

Determinazione delle Specifiche Ottimali di Produzione

Il calcolo della capacità produttiva necessaria prevede l'analisi degli attuali andamenti della domanda e la proiezione della crescita futura, al fine di garantire che l'investimento nella macchina per l'imballaggio in cartone dei blister soddisfi le esigenze a lungo termine. Considerate i periodi di picco produttivo, le variazioni stagionali e l'eventuale espansione del mercato nel determinare i requisiti di velocità. Le specifiche delle macchine variano tipicamente da 30 a 200 confezioni al minuto, con unità ad alta velocità pensate per operazioni farmaceutiche su larga scala.

Fattori di efficienza oltre alla velocità grezza influiscono significativamente sulla capacità produttiva complessiva, tra cui i tempi di cambio formato, gli intervalli di manutenzione e le procedure di controllo qualità. Macchine dotate di funzionalità di rapido cambio formato riducono al minimo i tempi di fermo tra diverse produzioni, massimizzando il tempo produttivo effettivo. Valutando diverse opzioni di velocità e capacità, considerate il costo totale di proprietà, inclusi consumo energetico, requisiti di manutenzione e necessità di formazione degli operatori.

Considerazioni sulla scalabilità e sull'espansione futura

Selezione di un macchina per cartonaggio pillole e piastre le caratteristiche di scalabilità garantiscono che il tuo investimento mantenga valore al variare delle esigenze produttive. Le progettazioni modulari consentono aggiornamenti di capacità mediante componenti aggiuntivi o sistemi di controllo potenziati, senza richiedere la sostituzione completa dell'attrezzatura. Le capacità di integrazione con apparecchiature a monte e a valle permettono un'espansione fluida della linea produttiva in base all'evoluzione delle esigenze aziendali.

Le considerazioni per una protezione duratura includono la compatibilità con i nuovi materiali per imballaggi, i requisiti normativi in evoluzione e le tecnologie di automazione avanzate. Le macchine progettate con programmazione flessibile e componenti meccanici adattabili possono gestire nuovi formati di prodotto e specifiche di imballaggio senza modifiche significative. Questa adattabilità protegge il tuo investimento offrendo flessibilità operativa per rispondere alle mutevoli richieste del mercato.

Compatibilità del prodotto e flessibilità di formato

Opzioni di dimensioni e configurazione della confezione blister

La compatibilità del prodotto rappresenta un aspetto fondamentale nella selezione di macchinari per l'imballaggio in scatola di compresse, poiché diversi prodotti farmaceutici richiedono approcci specifici di manipolazione. Le dimensioni delle confezioni blister, le variazioni di spessore e le proprietà dei materiali influenzano i requisiti di configurazione della macchina e i parametri operativi. I formati blister standard includono strip monodose, schede multidose e configurazioni specializzate per diversi tipi di farmaci e regimi posologici.

La flessibilità di formato consente l'elaborazione di più tipi di prodotto su una singola macchina, massimizzando l'utilizzo dell'attrezzatura e riducendo i requisiti di investimento in capitale. I sistemi di attrezzaggio rapido permettono agli operatori di passare da un formato di confezione blister all'altro e da una configurazione di scatola all'altra con tempi di fermo minimi. Valutare la gamma di prodotti che si intende imballare e assicurarsi che la macchina selezionata soddisfi tutti i requisiti di formato attuali e futuri previsti.

Movimentazione dei materiali e protezione del prodotto

Meccanismi delicati di manipolazione dei prodotti proteggono le confezioni blister fragili dai danni durante il processo di incartonamento, garantendo l'integrità del prodotto e l'aspetto visivo. I sistemi di manipolazione a vuoto e i meccanismi con presa morbida riducono al minimo lo stress meccanico sui materiali di imballaggio mantenendo al contempo una precisione elevata nel posizionamento. Le caratteristiche anti-statiche prevengono l'attrazione della polvere e riducono i rischi di contaminazione, particolarmente importanti per i prodotti farmaceutici sterili.

Le caratteristiche di protezione ambientale proteggono i prodotti dall'umidità, dalla luce e dalle variazioni di temperatura durante le operazioni di confezionamento. Camere di lavorazione chiuse mantengono condizioni atmosferiche controllate, mentre le capacità integrate di inserimento di disidratanti offrono una protezione aggiuntiva contro l'umidità per i farmaci igroscopici. Queste caratteristiche garantiscono la stabilità del prodotto e ne prolungano la durata, soddisfacendo i requisiti di confezionamento farmaceutico.

Controllo qualità e conformità normativa

Sistemi di ispezione e verifica

I sistemi integrati di controllo qualità offrono capacità complete di ispezione per garantire che ogni prodotto confezionato rispetti rigorosi standard farmaceutici. I sistemi di ispezione visiva verificano il corretto posizionamento delle blister, rilevano prodotti mancanti o danneggiati e confermano la chiusura adeguata della scatola. Le funzionalità di lettura del codice a barre abilitano il tracciamento dei lotti e la conformità alla serializzazione, supportando i requisiti di tracciabilità lungo tutta la catena di approvvigionamento.

I sistemi di scarto automatico rimuovono i confezioni difettose dal flusso produttivo senza interrompere le operazioni complessive. Le caratteristiche di controllo statistico del processo monitorano le tendenze qualitative e avvisano gli operatori di potenziali problemi prima che questi influiscano sulla qualità della produzione. Le funzionalità di documentazione generano rapporti dettagliati sulla qualità, sostenendo la conformità normativa e le iniziative di miglioramento continuo.

Norme Regolatorie e Documentazione

Le attrezzature per l'imballaggio farmaceutico devono rispettare diversi standard normativi, tra cui le linee guida della FDA, i requisiti dell'Agenzia europea per i medicinali e gli standard di qualità internazionali. La documentazione adeguata comprende protocolli di validazione delle attrezzature, procedure di pulizia e registri di manutenzione che dimostrano il rispetto continuo delle buone pratiche di produzione. I fornitori di macchinari dovrebbero fornire pacchetti documentali completi a supporto delle presentazioni normative e delle ispezioni degli impianti.

Le procedure di controllo delle modifiche garantiscono che eventuali modifiche alle attrezzature o aggiornamenti del software mantengano la conformità normativa migliorando al contempo le prestazioni operative. Le funzionalità di tracciamento delle modifiche registrano tutte le variazioni del sistema, le azioni degli operatori e gli eventi relativi alla qualità, fornendo una documentazione completa per la revisione normativa. Queste caratteristiche aiutano i produttori farmaceutici a mantenere la conformità ottimizzando nel contempo l'efficienza produttiva.

Considerazioni relative alla manutenzione e al servizio

Requisiti di Manutenzione Preventiva

L'istituzione di programmi completi di manutenzione garantisce prestazioni affidabili della macchina per l'imballaggio in cartone delle compresse, riducendo al minimo fermi imprevisti. I piani di manutenzione regolari includono procedure di lubrificazione, sostituzione di parti soggette a usura e verifica della calibrazione per mantenere condizioni operative ottimali. Le tecnologie di manutenzione predittiva monitorano gli indicatori dello stato della macchina, consentendo una pianificazione proattiva della manutenzione basata sullo stato effettivo dell'equipaggiamento piuttosto che su intervalli di tempo arbitrari.

Le caratteristiche di accessibilità alla manutenzione semplificano le operazioni di routine e riducono i tempi necessari. Meccanismi a rilascio rapido, indicatori diagnostici e progetti modulari dei componenti permettono interventi di manutenzione efficienti con impatto minimo sulla produzione. I programmi di formazione per il personale addetto alla manutenzione assicurano che vengano seguite le procedure corrette, sviluppando al contempo competenze interne per il supporto continuo all'equipaggiamento.

Assistenza Tecnica e Disponibilità Ricambi

Servizi affidabili di supporto tecnico forniscono un'assistenza fondamentale durante l'installazione dell'equipaggiamento, la formazione degli operatori e le operazioni quotidiane. Le reti locali servizio riducono i tempi di intervento per riparazioni urgenti, garantendo al contempo un accesso agevole ai servizi di manutenzione ordinaria. Le capacità di diagnostica remota consentono ai fornitori di risolvere rapidamente i problemi, spesso senza la necessità di interventi in loco.

La disponibilità dei ricambi e la logistica della consegna influiscono significativamente sull'affidabilità complessiva dell'equipaggiamento e sui costi operativi. I fornitori con inventari completi di parti di ricambio e reti di distribuzione efficienti riducono al minimo il rischio di fermo macchina, contenendo al contempo le spese di manutenzione. Impegni a lungo termine sulla disponibilità dei ricambi tutelano il vostro investimento, assicurando un supporto continuo per tutta la durata del ciclo di vita dell'equipaggiamento.

Analisi dei Costi e Rendimento dell'Investimento

Investimento iniziale e costi operativi

L'analisi del costo totale di proprietà comprende l'acquisto iniziale dell'attrezzatura, le spese di installazione, la formazione degli operatori e i costi operativi continui. Il consumo energetico, le esigenze di manutenzione e i materiali di consumo contribuiscono alle spese ricorrenti che si accumulano nel ciclo di vita dell'attrezzatura. Le opzioni di finanziamento e i contratti di leasing offrono alternative all'acquisto diretto, migliorando la gestione del flusso di cassa pur consentendo l'accesso a tecnologie avanzate per il confezionamento.

I miglioramenti dell'efficienza operativa generano risparmi attraverso una riduzione della manodopera necessaria, lo spreco minimo di materiali e un migliorato rendimento produttivo. I miglioramenti della qualità riducono i costi di ritravaglio e i reclami dei clienti, migliorando al contempo la reputazione del marchio. Questi benefici giustificano spesso investimenti iniziali più elevati in apparecchiature avanzate per il cartonaggio di compresse, caratterizzate da capacità superiori e maggiore affidabilità.

Aumento della produttività e miglioramenti dell'efficienza

I sistemi automatizzati di incartonamento offrono significativi miglioramenti della produttività rispetto alle operazioni di imballaggio manuale, riducendo i costi del lavoro e migliorando al contempo la costanza e la velocità. L'integrazione con le linee di produzione esistenti elimina le fasi di movimentazione dei materiali e riduce i requisiti di inventario in lavorazione. Questi guadagni di efficienza si traducono direttamente in una maggiore redditività e un posizionamento competitivo potenziato.

I miglioramenti della qualità riducono i reclami da parte dei clienti, i problemi normativi e i richiami di prodotti che possono comportare costi elevati e danni alla reputazione. Una qualità di imballaggio costante migliora l'immagine del marchio e la soddisfazione del cliente, sostenendo strategie di prezzo premium e la crescita della quota di mercato. Questi benefici immateriali contribuiscono al successo aziendale a lungo termine, oltre ai miglioramenti operativi immediati.

Domande Frequenti

Quali fattori devo considerare quando determino la velocità richiesta per la mia macchina per l'incartonamento di piastre di pillola

Quando si determina la velocità richiesta per la macchina incartonatrice di piastre per compresse, considerare il volume attuale di produzione, i periodi di domanda massima e le previsioni di crescita futura. Tenere conto dei tempi di cambio formato tra prodotti diversi, delle finestre di manutenzione pianificate e dei requisiti di controllo qualità che potrebbero influire sul tempo effettivo di produzione. Valutare inoltre le capacità delle apparecchiature a monte e a valle per garantire velocità di linea bilanciate che ottimizzino l'efficienza produttiva complessiva senza creare colli di bottiglia.

Quanto è importante la flessibilità del formato nella scelta di una macchina incartonatrice per piastre di compresse

La flessibilità del formato è fondamentale per massimizzare l'utilizzo delle attrezzature e supportare portafogli prodotto diversificati. Una macchina con capacità di rapida cambiata consente di processare in modo efficiente diverse dimensioni di confezioni in blister e configurazioni di cartoni, riducendo la necessità di più macchine dedicate. Questa flessibilità diventa particolarmente preziosa durante il lancio di nuovi prodotti o l'adattamento a domande di mercato in evoluzione, poiché offre agilità operativa proteggendo al contempo il vostro investimento in capitale.

Quali sono i requisiti di manutenzione previsti per una moderna macchina per l'imballaggio in cartone di piastre di compresse

Le moderne macchine per il confezionamento di piastre di compresse richiedono tipicamente procedure quotidiane di pulizia e ispezione, lubrificazione settimanale dei componenti principali e verifica periodica della calibrazione. I programmi di manutenzione preventiva includono solitamente ispezioni mensili delle parti soggette a usura, regolazioni meccaniche trimestrali e revisioni complete annuali. Le macchine avanzate sono dotate di funzionalità di manutenzione predittiva che monitorano lo stato dei componenti ed avvisano gli operatori di eventuali problemi prima che causino fermi imprevisti.

Come posso garantire che la mia macchina per il confezionamento di piastre di compresse sia conforme ai requisiti normativi

Per garantire la conformità normativa è necessario selezionare apparecchiature progettate per soddisfare gli standard di produzione farmaceutica, implementare adeguate procedure di convalida e mantenere una documentazione completa. Scegliere fornitori con esperienza nelle applicazioni farmaceutiche che offrano pacchetti di supporto alla convalida e documentazione sulla conformità normativa. Stabilire procedure di controllo delle modifiche per qualsiasi variazione e conservare registrazioni dettagliate di tutte le attività di manutenzione, le tarature e le misure di controllo qualità, al fine di supportare ispezioni e audit normativi.

Indice

- Comprensione della tecnologia di inscatolamento dei blister

- Requisiti di Capacità di Produzione e Velocità

- Compatibilità del prodotto e flessibilità di formato

- Controllo qualità e conformità normativa

- Considerazioni relative alla manutenzione e al servizio

- Analisi dei Costi e Rendimento dell'Investimento

-

Domande Frequenti

- Quali fattori devo considerare quando determino la velocità richiesta per la mia macchina per l'incartonamento di piastre di pillola

- Quanto è importante la flessibilità del formato nella scelta di una macchina incartonatrice per piastre di compresse

- Quali sono i requisiti di manutenzione previsti per una moderna macchina per l'imballaggio in cartone di piastre di compresse

- Come posso garantire che la mia macchina per il confezionamento di piastre di compresse sia conforme ai requisiti normativi