Selecionar a máquina certa de embalagem em cartuchos para comprimidos representa uma decisão crítica que pode impactar significativamente a eficiência da sua produção farmacêutica e a qualidade do produto. Os fabricantes farmacêuticos modernos enfrentam uma pressão crescente para otimizar suas operações de embalagem, ao mesmo tempo que mantêm a conformidade com rigorosas normas regulamentares. A máquina certa de embalagem em cartuchos para comprimidos não apenas garante uma apresentação consistente do produto, mas também aumenta o rendimento da produção e reduz os custos operacionais. Compreender os fatores-chave que influenciam a seleção da máquina ajudará você a tomar uma decisão informada, alinhada com seus requisitos específicos de produção e objetivos comerciais de longo prazo.

Entendendo a Tecnologia de Embalagem em Cartuchos para Comprimidos

Componentes Principais e Funcionalidade

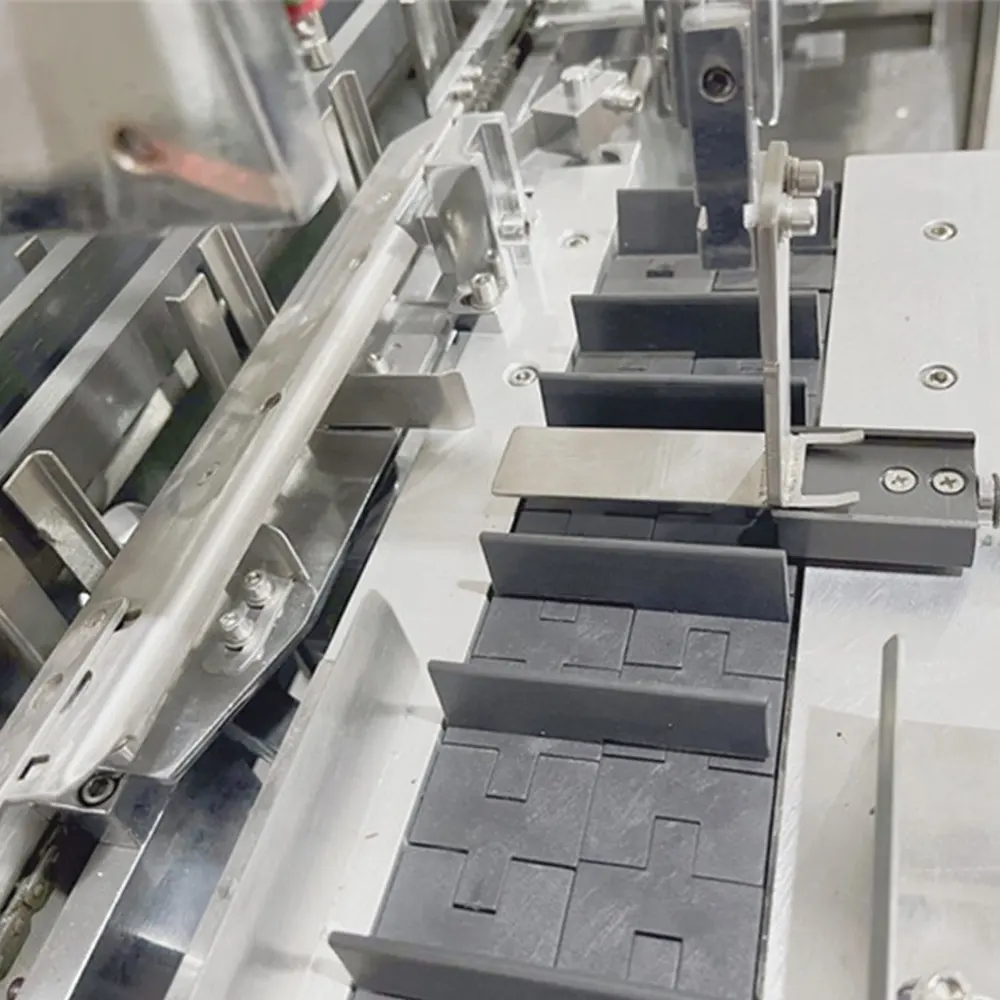

Uma máquina de embalagem em cartuchos para comprimidos opera por meio de uma integração sofisticada de componentes mecânicos projetados para manipular embalagens blister de forma eficiente. O mecanismo principal de alimentação recebe as embalagens blister das linhas de produção a montante e as posiciona com precisão para inserção nos cartuchos. Sensores avançados monitoram a presença e orientação de cada embalagem blister, garantindo um posicionamento consistente e evitando erros de embalagem. A seção de formação de cartuchos cria caixas a partir de placas planas de papelão, enquanto o mecanismo de inserção coloca cuidadosamente as embalagens blister nos cartuchos formados com posicionamento preciso.

Os mecanismos de vedação e fechamento representam componentes críticos que garantem a integridade da embalagem e a proteção do produto. Sistemas de selagem térmica ou unidades de aplicação de adesivo fixam as abas da caixa, criando fechamentos à prova de violação que atendem aos padrões de embalagem farmacêutica. Sistemas de controle de qualidade integrados em todo o processo verificam a correta vedação, posicionamento adequado do produto e qualidade geral da embalagem antes que os produtos sigam para operações downstream.

Níveis de Automação e Sistemas de Controle

Máquinas modernas de cartonagem de placas de comprimidos oferecem diferentes níveis de automação para atender a diversas escalas de produção e requisitos operacionais. Sistemas semiautomáticos exigem intervenção do operador em determinadas funções, ao mesmo tempo que automatizam os processos principais de embalagem, tornando-os adequados para pequenas séries de produção ou instalações com orçamentos limitados para automação. Sistemas totalmente automáticos integram todas as funções, desde o alimentador do produto até a descarga final da embalagem, maximizando a produtividade e minimizando a necessidade de mão de obra em ambientes de produção de alto volume.

Os sistemas de controle avançados possuem interfaces com tela sensível ao toque que simplificam a operação e permitem o monitoramento em tempo real dos parâmetros de produção. Esses sistemas armazenam múltiplas configurações de produtos, permitindo rápidas alterações entre diferentes tamanhos de placas de comprimidos e especificações de embalagens. Capacidades integradas de coleta de dados acompanham métricas de produção, parâmetros de qualidade e requisitos de manutenção, apoiando iniciativas de melhoria contínua e a documentação para conformidade regulamentar.

Requisitos de Capacidade de Produção e Velocidade

Determinação das Especificações Ideais de Produção

Calcular a sua capacidade de produção necessária envolve analisar os padrões atuais de demanda e projetar o crescimento futuro para garantir que o investimento na máquina de embalagem em cartuchos atenda às necessidades de longo prazo. Considere períodos de pico de produção, variações sazonais e possíveis expansões de mercado ao determinar os requisitos de velocidade. As especificações das máquinas variam tipicamente de 30 a 200 cartuchos por minuto, sendo as unidades de maior velocidade projetadas para operações de fabricação farmacêutica em larga escala.

Fatores de eficiência além da velocidade bruta impactam significativamente a capacidade total de produção, incluindo tempos de troca de formato, intervalos de manutenção e procedimentos de controle de qualidade. Máquinas com capacidade de troca rápida de formatos minimizam o tempo de inatividade entre diferentes lotes de produtos, maximizando o tempo de produção efetivo. Considere o custo total de propriedade, incluindo consumo de energia, requisitos de manutenção e necessidades de treinamento dos operadores ao avaliar diferentes opções de velocidade e capacidade.

Considerações sobre Escalabilidade e Expansão Futura

Selecção de um máquina de cartonagem para placas de comprimidos com recursos de escalabilidade garante que o seu investimento permaneça valioso à medida que os requisitos de produção evoluem. Projetos modulares permitem atualizações de capacidade por meio de componentes adicionais ou sistemas de controle aprimorados, sem necessidade de substituição completa do equipamento. A capacidade de integração com equipamentos a montante e a jusante permite uma expansão contínua da linha de produção conforme as necessidades do negócio crescem.

As considerações para proteção futura incluem compatibilidade com materiais de embalagem emergentes, requisitos regulamentares em evolução e tecnologias avançadas de automação. Máquinas projetadas com programação flexível e componentes mecânicos adaptáveis podem acomodar novos formatos de produtos e especificações de embalagem sem modificações significativas. Essa adaptabilidade protege o seu investimento, ao mesmo tempo que oferece flexibilidade operacional para responder às demandas de mercado em constante mudança.

Compatibilidade do Produto e Flexibilidade de Formato

Opções de Tamanho e Configuração da Embalagem Blister

A compatibilidade do produto representa uma consideração fundamental ao selecionar equipamentos de embalagem para cartuchos de comprimidos, pois diferentes produtos farmacêuticos requerem abordagens específicas de manipulação. As dimensões das embalagens blister, as variações de espessura e as propriedades dos materiais influenciam os requisitos de configuração da máquina e os parâmetros operacionais. Os formatos padrão de blister incluem tiras de dose única, cartões com múltiplas doses e configurações especializadas para diferentes tipos de medicamentos e regimes de dosagem.

A flexibilidade de formato permite o processamento de vários tipos de produtos em uma única máquina, maximizando a utilização do equipamento e reduzindo os requisitos de investimento de capital. Sistemas de ferramentas de troca rápida permitem que os operadores alternem entre diferentes tamanhos de embalagens blister e configurações de cartuchos com tempo de inatividade mínimo. Considere a variedade de produtos que pretende embalar e certifique-se de que a máquina selecionada atenda a todos os requisitos de formato atuais e previstos no futuro.

Manuseio de Materiais e Proteção do Produto

Mecanismos de manipulação suave dos produtos protegem embalagens blister delicadas contra danos durante o processo de embalagem em caixas, garantindo a integridade do produto e sua aparência visual. Sistemas de manipulação a vácuo e mecanismos de agarre suave minimizam a tensão mecânica nos materiais de embalagem, mantendo ao mesmo tempo uma precisão precisa no posicionamento. Recursos antiestáticos evitam a atração de poeira e reduzem os riscos de contaminação, particularmente importantes para produtos farmacêuticos estéreis.

Recursos de proteção ambiental protegem os produtos contra umidade, luz e variações de temperatura durante as operações de embalagem. Câmaras de processamento fechadas mantêm condições atmosféricas controladas, enquanto capacidades integradas de inserção de dessecantes oferecem proteção adicional contra umidade para medicamentos higroscópicos. Esses recursos garantem a estabilidade do produto e prolongam sua vida útil, atendendo aos requisitos de embalagem farmacêutica.

Controle de Qualidade e Conformidade Regulatória

Sistemas de Inspeção e Verificação

Sistemas integrados de controle de qualidade oferecem capacidades abrangentes de inspeção para garantir que cada produto embalado atenda aos rigorosos padrões farmacêuticos. Sistemas de inspeção por visão verificam a colocação correta das embalagens blister, detectam produtos faltantes ou danificados e confirmam o fechamento adequado da caixa. Capacidades de leitura de códigos de barras permitem o rastreamento por lote e conformidade com a serialização, apoiando os requisitos de rastreabilidade em toda a cadeia de suprimentos.

Sistemas automatizados de rejeição removem embalagens defeituosas do fluxo de produção sem interromper as operações gerais. Recursos de controle estatístico de processo monitoram tendências de qualidade e alertam os operadores sobre possíveis problemas antes que afetem a qualidade da produção. As funcionalidades de documentação geram relatórios detalhados de qualidade que apoiam a conformidade regulamentar e iniciativas de melhoria contínua.

Normas Regulatórias e Documentação

Os equipamentos para embalagem farmacêutica devem cumprir diversas normas regulamentares, incluindo as diretrizes da FDA, os requisitos da Agência Europeia de Medicamentos e padrões internacionais de qualidade. A documentação adequada inclui protocolos de validação de equipamentos, procedimentos de limpeza e registros de manutenção que demonstram conformidade contínua com as boas práticas de fabricação. Os fornecedores de máquinas devem fornecer pacotes abrangentes de documentação que apoiem submissões regulatórias e inspeções na instalação.

Os procedimentos de controle de alterações garantem que quaisquer modificações no equipamento ou atualizações de software mantenham a conformidade regulamentar, ao mesmo tempo em que melhoram o desempenho operacional. Recursos de trilha de auditoria registram todas as alterações no sistema, ações dos operadores e eventos de qualidade, fornecendo documentação completa para revisão regulatória. Esses recursos auxiliam os fabricantes farmacêuticos na manutenção da conformidade enquanto otimizam a eficiência da produção.

Considerações de manutenção e serviço

Requisitos de Manutenção Preventiva

A criação de programas abrangentes de manutenção garante o desempenho confiável da máquina de embalagem em cartuchos de comprimidos, minimizando paradas inesperadas. Os cronogramas regulares de manutenção incluem procedimentos de lubrificação, substituição de peças sujeitas a desgaste e verificação de calibração para manter condições operacionais ideais. Tecnologias de manutenção preditiva monitoram indicadores de saúde da máquina, permitindo agendamento proativo com base no estado real do equipamento, em vez de intervalos de tempo arbitrários.

Recursos que facilitam o acesso à manutenção simplificam os procedimentos rotineiros e reduzem o tempo necessário para manutenção. Mecanismos de liberação rápida, indicadores de diagnóstico e designs modulares dos componentes permitem operações eficientes de manutenção com impacto mínimo na produção. Programas de treinamento para pessoal de manutenção garantem que os procedimentos adequados sejam seguidos, ao mesmo tempo que desenvolvem expertise interna para suporte contínuo aos equipamentos.

Suporte Técnico e Disponibilidade de Peças

Serviços confiáveis de suporte técnico fornecem assistência essencial durante a instalação de equipamentos, treinamento de operadores e operações contínuas. Redes locais serviço reduzem os tempos de resposta para reparos emergenciais, ao mesmo tempo que proporcionam acesso conveniente a serviços de manutenção preventiva. Capacidades de diagnóstico remoto permitem aos fornecedores solucionar problemas rapidamente, muitas vezes resolvendo questões sem necessidade de visitas no local.

A disponibilidade de peças e a logística de entrega impactam significativamente a confiabilidade geral dos equipamentos e os custos operacionais. Fornecedores com inventários completos de peças e redes de distribuição eficientes minimizam os riscos de tempo ocioso, ao mesmo tempo que controlam despesas com manutenção. Compromissos de disponibilidade de peças a longo prazo protegem o seu investimento, garantindo apoio contínuo durante todo o ciclo de vida do equipamento.

Análise de Custo e Retorno sobre Investimento

Investimento Inicial e Custos Operacionais

A análise do custo total de propriedade engloba a compra inicial do equipamento, despesas com instalação, treinamento de operadores e custos operacionais contínuos. O consumo de energia, requisitos de manutenção e materiais consumíveis contribuem para despesas contínuas que se acumulam ao longo do ciclo de vida do equipamento. Opções de financiamento e contratos de arrendamento oferecem alternativas à compra direta, melhorando o gerenciamento de fluxo de caixa ao permitir o acesso a tecnologias avançadas de embalagem.

Melhorias na eficiência operacional geram economias por meio da redução da mão de obra necessária, minimização dos desperdícios de material e aumento da produtividade. Melhorias na qualidade reduzem os custos com retrabalho e reclamações de clientes, ao mesmo tempo em que fortalecem a reputação da marca. Esses benefícios frequentemente justificam investimentos iniciais mais altos em equipamentos avançados de cartonagem de comprimidos, com capacidades e confiabilidade superiores.

Ganhos de Produtividade e Melhorias na Eficiência

Sistemas automatizados de embalagem em caixas proporcionam melhorias significativas na produtividade em comparação com operações manuais de embalagem, reduzindo custos trabalhistas enquanto aumentam a consistência e a velocidade. A integração com linhas de produção existentes elimina etapas de movimentação de materiais e reduz os requisitos de estoque em processo. Esses ganhos de eficiência se traduzem diretamente em maior rentabilidade e fortalecimento da posição competitiva.

Melhorias na qualidade reduzem reclamações dos clientes, problemas regulatórios e recalls de produtos, que podem gerar custos substanciais e danos à reputação. A qualidade consistente na embalagem realça a imagem da marca e a satisfação do cliente, apoiando estratégias de precificação premium e o crescimento da participação de mercado. Esses benefícios intangíveis contribuem para o sucesso empresarial de longo prazo, além das melhorias operacionais imediatas.

Perguntas Frequentes

Quais fatores devo considerar ao determinar a velocidade necessária para minha máquina de embalagem em caixas de placas de comprimidos

Ao determinar a velocidade necessária para sua máquina de embalagem de cartelas de comprimidos, considere o volume atual de produção, os períodos de demanda de pico e as projeções de crescimento futuro. Leve em conta os tempos de troca entre diferentes produtos, janelas de manutenção planejadas e requisitos de controle de qualidade que possam impactar o tempo efetivo de produção. Avalie também as capacidades dos equipamentos a montante e a jusante para garantir velocidades equilibradas na linha, otimizando a eficiência geral da produção sem criar gargalos.

Quão importante é a flexibilidade de formato ao selecionar uma máquina de embalagem de cartelas de comprimidos

A flexibilidade de formato é crucial para maximizar a utilização dos equipamentos e acomodar portfólios diversos de produtos. Uma máquina com capacidade de troca rápida permite processar diferentes tamanhos de embalagens blister e configurações de cartuchos de forma eficiente, reduzindo a necessidade de múltiplas máquinas dedicadas. Essa flexibilidade torna-se especialmente valiosa ao lançar novos produtos ou adaptar-se a demandas de mercado em constante mudança, pois proporciona agilidade operacional enquanto protege o seu investimento de capital.

Quais requisitos de manutenção devo esperar em uma máquina moderna de cartonagem de comprimidos

Máquinas modernas de embalagem em cartuchos para comprimidos normalmente exigem procedimentos diários de limpeza e inspeção, lubrificação semanal de componentes-chave e verificação periódica de calibração. Os programas de manutenção preventiva geralmente incluem inspeções mensais de peças sujeitas a desgaste, ajustes mecânicos trimestrais e revisões abrangentes anuais. Máquinas avançadas possuem recursos de manutenção preditiva que monitoram a condição dos componentes e alertam os operadores sobre possíveis problemas antes que causem paradas inesperadas.

Como posso garantir que minha máquina de embalagem em cartuchos para comprimidos atenda aos requisitos de conformidade regulamentar

Garantir a conformidade regulamentar exige a seleção de equipamentos projetados para atender aos padrões de fabricação farmacêutica, a implementação de procedimentos adequados de validação e a manutenção de documentação abrangente. Escolha fornecedores com experiência em aplicações farmacêuticas que ofereçam pacotes de suporte à validação e documentação de conformidade regulamentar. Estabeleça procedimentos de controle de mudanças para quaisquer modificações e mantenha registros detalhados de todas as atividades de manutenção, calibrações e medidas de controle de qualidade para apoiar inspeções e auditorias regulamentares.

Sumário

- Entendendo a Tecnologia de Embalagem em Cartuchos para Comprimidos

- Requisitos de Capacidade de Produção e Velocidade

- Compatibilidade do Produto e Flexibilidade de Formato

- Controle de Qualidade e Conformidade Regulatória

- Considerações de manutenção e serviço

- Análise de Custo e Retorno sobre Investimento

-

Perguntas Frequentes

- Quais fatores devo considerar ao determinar a velocidade necessária para minha máquina de embalagem em caixas de placas de comprimidos

- Quão importante é a flexibilidade de formato ao selecionar uma máquina de embalagem de cartelas de comprimidos

- Quais requisitos de manutenção devo esperar em uma máquina moderna de cartonagem de comprimidos

- Como posso garantir que minha máquina de embalagem em cartuchos para comprimidos atenda aos requisitos de conformidade regulamentar