Seleccionar la máquina de encajonado adecuada para placas de pastillas representa una decisión crítica que puede afectar significativamente la eficiencia de su producción farmacéutica y la calidad del producto. Los fabricantes farmacéuticos modernos enfrentan una presión creciente para optimizar sus operaciones de empaque, al mismo tiempo que mantienen el cumplimiento con normas regulatorias estrictas. La máquina adecuada de encajonado para placas de pastillas no solo garantiza una presentación consistente del producto, sino que también mejora el rendimiento de producción y reduce los costos operativos. Comprender los factores clave que influyen en la selección de la máquina le ayudará a tomar una decisión informada que se alinee con sus requisitos específicos de producción y sus objetivos comerciales a largo plazo.

Comprensión de la Tecnología de Encajonado para Placas de Pastillas

Componentes Principales y Funcionalidad

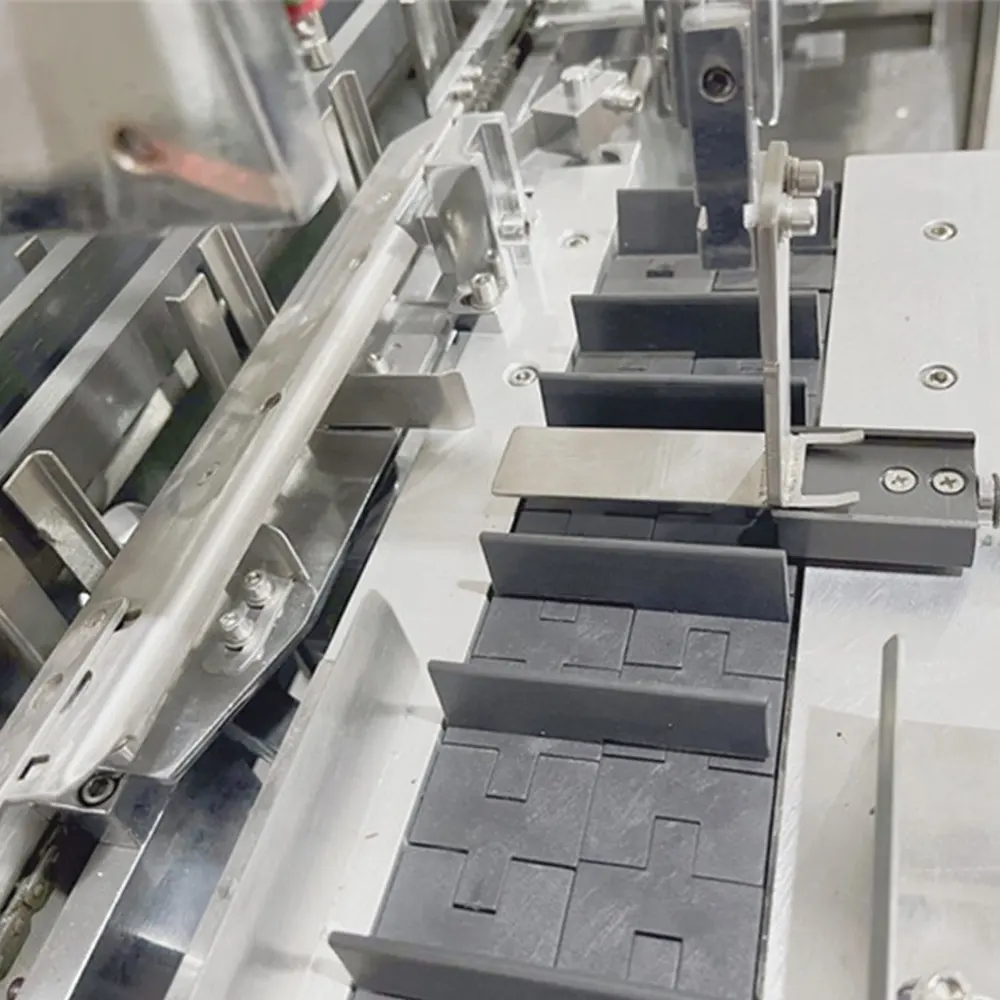

Una máquina encajonadora de placas de pastillas funciona mediante una sofisticada integración de componentes mecánicos diseñados para manipular eficientemente los blísters. El mecanismo principal de alimentación recibe los blísters de las líneas de producción aguas arriba y los posiciona con precisión para su inserción en los cartones. Sensores avanzados monitorean la presencia y orientación de cada blíster, garantizando una colocación consistente y evitando errores de empaquetado. La sección de formación de cartones crea cajas a partir de planchas planas de cartón, mientras que el mecanismo de inserción coloca cuidadosamente los blísters en los cartones formados con una posición precisa.

Los mecanismos de sellado y cierre representan componentes críticos que garantizan la integridad del paquete y la protección del producto. Los sistemas de sellado térmico o las unidades de aplicación de adhesivos aseguran las solapas del cartón, creando cierres que evidencian manipulación y cumplen con las normas de envasado farmacéutico. Los sistemas de control de calidad integrados en todo el proceso verifican el correcto sellado, la colocación adecuada del producto y la calidad general del paquete antes de que los productos continúen hacia operaciones posteriores.

Niveles de Automatización y Sistemas de Control

Las máquinas modernas de encajonado para placas de pastillas ofrecen distintos grados de automatización para adaptarse a diferentes escalas de producción y requisitos operativos. Los sistemas semiautomáticos requieren intervención del operador en ciertas funciones, aunque automatizan los procesos principales de envasado, lo que los hace adecuados para series de producción más pequeñas o instalaciones con presupuestos limitados en automatización. Los sistemas completamente automáticos integran todas las funciones, desde la alimentación del producto hasta la descarga final del paquete, maximizando el rendimiento y minimizando los requisitos de mano de obra en entornos de producción de alto volumen.

Los sistemas de control avanzados cuentan con interfaces de pantalla táctil que simplifican la operación y permiten el monitoreo en tiempo real de los parámetros de producción. Estos sistemas almacenan múltiples configuraciones de productos, lo que permite cambios rápidos entre diferentes tamaños de placas de comprimidos y especificaciones de cartones. Las capacidades integradas de recolección de datos registran métricas de producción, parámetros de calidad y requisitos de mantenimiento, apoyando iniciativas de mejora continua y la documentación para el cumplimiento regulatorio.

Requisitos de Capacidad de Producción y Velocidad

Determinación de las Especificaciones Óptimas de Producción

Calcular su capacidad de producción requerida implica analizar los patrones actuales de demanda y proyectar el crecimiento futuro para garantizar que la inversión en su máquina empaquetadora de tabletas satisfaga las necesidades a largo plazo. Considere los períodos pico de producción, las variaciones estacionales y la posible expansión del mercado al determinar los requisitos de velocidad. Las especificaciones de las máquinas suelen oscilar entre 30 y 200 cajas por minuto, siendo las unidades de mayor velocidad adecuadas para operaciones farmacéuticas de gran escala.

Los factores de eficiencia más allá de la velocidad bruta impactan significativamente en la capacidad de producción total, incluyendo los tiempos de cambio de formato, los intervalos de mantenimiento y los procedimientos de control de calidad. Las máquinas con capacidades de cambio rápido de formato minimizan el tiempo de inactividad entre diferentes lotes de productos, maximizando así el tiempo de producción efectivo. Considere el costo total de propiedad, incluyendo el consumo de energía, los requisitos de mantenimiento y las necesidades de formación del operador, al evaluar diferentes opciones de velocidad y capacidad.

Consideraciones sobre escalabilidad y expansión futura

Selección de un máquina de cartoneado de blíster para pastillas con características de escalabilidad asegura que su inversión siga siendo valiosa a medida que evolucionan los requisitos de producción. Los diseños modulares permiten aumentar la capacidad mediante componentes adicionales o sistemas de control mejorados sin necesidad de reemplazar completamente el equipo. La capacidad de integración con equipos aguas arriba y aguas abajo permite una expansión fluida de la línea de producción conforme crecen las necesidades del negocio.

Las consideraciones para garantizar la vigencia futura incluyen compatibilidad con materiales de empaque emergentes, requisitos regulatorios en evolución y tecnologías avanzadas de automatización. Las máquinas diseñadas con programación flexible y componentes mecánicos adaptables pueden acomodar nuevos formatos de productos y especificaciones de empaque sin modificaciones significativas. Esta adaptabilidad protege su inversión al tiempo que ofrece flexibilidad operativa para responder a las demandas cambiantes del mercado.

Compatibilidad del producto y flexibilidad de formato

Opciones de tamaño y configuración del blíster

La compatibilidad del producto representa una consideración fundamental al seleccionar equipos de envasado en caja para pastillas, ya que diferentes productos farmacéuticos requieren enfoques específicos de manipulación. Las dimensiones de los blísteres, las variaciones de grosor y las propiedades de los materiales influyen en los requisitos de configuración de la máquina y en los parámetros operativos. Los formatos estándar de blíster incluyen tiras de dosis individuales, tarjetas de múltiples dosis y configuraciones especializadas para diferentes tipos de medicamentos y regímenes de dosificación.

La flexibilidad de formato permite procesar múltiples tipos de productos en una sola máquina, maximizando la utilización del equipo y reduciendo los requisitos de inversión de capital. Los sistemas de herramientas de cambio rápido permiten a los operadores cambiar entre diferentes tamaños de blíster y configuraciones de cajas con un tiempo de inactividad mínimo. Considere la gama de productos que planea envasar y asegúrese de que la máquina seleccionada cumpla con todos los requisitos de formato actuales y futuros previstos.

Manipulación de materiales y protección del producto

Mecanismos de manipulación suave de productos protegen los blísters delicados contra daños durante el proceso de envasado en cajas, garantizando la integridad del producto y su atractivo visual. Los sistemas de manipulación al vacío y los mecanismos de agarre suave minimizan el estrés mecánico sobre los materiales de embalaje manteniendo al mismo tiempo una precisión exacta en el posicionamiento. Las características antiestáticas evitan la atracción de polvo y reducen los riesgos de contaminación, especialmente importantes para productos farmacéuticos estériles.

Las características de protección ambiental protegen los productos contra la humedad, la luz y las variaciones de temperatura durante las operaciones de envasado. Cámaras de procesamiento cerradas mantienen condiciones atmosféricas controladas, mientras que la inserción integrada de desecantes proporciona una protección adicional contra la humedad para medicamentos higroscópicos. Estas características aseguran la estabilidad del producto y prolongan su vida útil, cumpliendo al mismo tiempo con los requisitos de envasado farmacéutico.

Control de Calidad y Cumplimiento Regulatorio

Sistemas de inspección y verificación

Los sistemas integrados de control de calidad ofrecen capacidades de inspección completas para garantizar que cada producto envasado cumpla con las estrictas normas farmacéuticas. Los sistemas de inspección visual verifican la colocación correcta de los blísters, detectan productos faltantes o dañados y confirman el cierre adecuado del cartón. Las capacidades de lectura de códigos de barras permiten el seguimiento por lotes y el cumplimiento de la serialización, apoyando los requisitos de trazabilidad en toda la cadena de suministro.

Los sistemas de rechazo automático eliminan los paquetes defectuosos del flujo de producción sin interrumpir las operaciones generales. Las funciones de control estadístico de procesos supervisan las tendencias de calidad y alertan a los operadores sobre posibles problemas antes de que afecten la calidad de la producción. Las capacidades de documentación generan informes detallados de calidad que respaldan el cumplimiento regulatorio y las iniciativas de mejora continua.

Normas Regulatorias y Documentación

Los equipos de envasado farmacéutico deben cumplir con diversas normas regulatorias, incluidas las directrices de la FDA, los requisitos de la Agencia Europea de Medicamentos y las normas internacionales de calidad. La documentación adecuada incluye protocolos de validación del equipo, procedimientos de limpieza y registros de mantenimiento que demuestran el cumplimiento continuo con las buenas prácticas de fabricación. Los proveedores de maquinaria deben proporcionar paquetes completos de documentación que respalden las presentaciones regulatorias y las inspecciones en las instalaciones.

Los procedimientos de control de cambios garantizan que cualquier modificación del equipo o actualización de software mantenga el cumplimiento regulatorio mientras se mejora el rendimiento operativo. Las funciones de auditoría registran todos los cambios en el sistema, las acciones del operador y los eventos de calidad, proporcionando documentación completa para la revisión regulatoria. Estas características ayudan a los fabricantes farmacéuticos a mantener el cumplimiento mientras optimizan la eficiencia de la producción.

Consideraciones relativas al mantenimiento y al servicio

Requisitos de Mantenimiento Preventivo

El establecimiento de programas integrales de mantenimiento garantiza un rendimiento confiable de la máquina empaquetadora de placas de pastillas, al tiempo que minimiza las paradas inesperadas. Los programas regulares de mantenimiento incluyen procedimientos de lubricación, reemplazo de piezas desgastadas y verificación de calibración para mantener condiciones óptimas de funcionamiento. Las tecnologías de mantenimiento predictivo monitorean indicadores del estado de la máquina, permitiendo programar mantenimientos proactivos basados en la condición real del equipo en lugar de intervalos de tiempo arbitrarios.

Las características de accesibilidad para el mantenimiento simplifican los procedimientos rutinarios y reducen el tiempo necesario para el mantenimiento. Mecanismos de liberación rápida, indicadores de diagnóstico y diseños modulares de componentes permiten operaciones de mantenimiento eficientes con un impacto mínimo en la producción. Los programas de formación para el personal de mantenimiento aseguran que se sigan los procedimientos adecuados, a la vez que desarrollan experiencia interna para el soporte continuo del equipo.

Soporte Técnico y Disponibilidad de Piezas

Los servicios de asistencia técnica confiables proporcionan ayuda fundamental durante la instalación del equipo, la formación de operadores y las operaciones continuas. Local servicio las redes reducen los tiempos de respuesta para reparaciones de emergencia al tiempo que ofrecen acceso conveniente a servicios de mantenimiento rutinario. Las capacidades de diagnóstico remoto permiten a los proveedores solucionar problemas rápidamente, resolviendo a menudo los inconvenientes sin necesidad de visitas in situ.

La disponibilidad de piezas y la logística de entrega impactan significativamente en la fiabilidad general del equipo y en los costos operativos. Los proveedores con inventarios completos de piezas y redes de distribución eficientes minimizan los riesgos de inactividad mientras controlan los gastos de mantenimiento. Los compromisos de disponibilidad prolongada de piezas protegen su inversión al garantizar apoyo continuo durante todo el ciclo de vida del equipo.

Análisis de Costos y Retorno de la Inversión

Inversión inicial y costos operativos

El análisis del costo total de propiedad incluye la compra inicial del equipo, los gastos de instalación, la capacitación del operador y los costos operativos continuos. El consumo de energía, los requisitos de mantenimiento y los materiales consumibles contribuyen a los gastos continuos que se acumulan durante el ciclo de vida del equipo. Las opciones de financiamiento y los arreglos de arrendamiento ofrecen alternativas a la compra directa, mejorando la gestión del flujo de efectivo al tiempo que permiten acceder a tecnología avanzada de envasado.

Las mejoras en la eficiencia operativa generan ahorros de costos mediante la reducción de los requisitos de mano de obra, la minimización de residuos de materiales y una mayor productividad en la producción. Las mejoras en la calidad reducen los costos por retrabajo y las quejas de los clientes, a la vez que potencian la reputación de la marca. Estos beneficios suelen justificar inversiones iniciales más altas en equipos avanzados de cartoneado de blíster con capacidades y fiabilidad superiores.

Ganancias de Productividad y Mejoras en la Eficiencia

Los sistemas automatizados de encajonado ofrecen mejoras significativas de productividad en comparación con las operaciones de empaque manual, reduciendo los costos de mano de obra al tiempo que mejoran la consistencia y la velocidad. La integración con las líneas de producción existentes elimina pasos de manipulación de materiales y reduce los requisitos de inventario en proceso. Estas ganancias de eficiencia se traducen directamente en una mayor rentabilidad y una posición competitiva mejorada.

Las mejoras en la calidad reducen las quejas de los clientes, los problemas regulatorios y los retiros de productos que pueden generar costos sustanciales y daños reputacionales. La calidad constante del empaque mejora la imagen de marca y la satisfacción del cliente, apoyando estrategias de precios premium y el crecimiento de la cuota de mercado. Estos beneficios intangibles contribuyen al éxito empresarial a largo plazo más allá de las mejoras operativas inmediatas.

Preguntas frecuentes

¿Qué factores debo considerar al determinar la velocidad requerida para mi máquina de encajonado de placas de pastillas?

Al determinar la velocidad requerida para su máquina de encajonado de placas de pastillas, considere su volumen actual de producción, los períodos de demanda máxima y las proyecciones de crecimiento futuro. Tenga en cuenta los tiempos de cambio entre diferentes productos, las ventanas planificadas para mantenimiento y los requisitos de control de calidad que puedan afectar el tiempo efectivo de producción. También evalúe las capacidades de sus equipos aguas arriba y aguas abajo para garantizar velocidades equilibradas en la línea que optimicen la eficiencia general de producción sin crear cuellos de botella.

¿Qué tan importante es la flexibilidad de formato al seleccionar una máquina de encajonado de placas de pastillas?

La flexibilidad de formato es crucial para maximizar la utilización del equipo y acomodar portafolios diversos de productos. Una máquina con capacidades de cambio rápido le permite procesar eficientemente diferentes tamaños de blíster y configuraciones de cartón, reduciendo la necesidad de múltiples máquinas dedicadas. Esta flexibilidad resulta especialmente valiosa al lanzar nuevos productos o adaptarse a demandas cambiantes del mercado, ya que proporciona agilidad operativa protegiendo al mismo tiempo su inversión de capital.

¿Qué requisitos de mantenimiento debo esperar en una máquina moderna de encartonado de placas de pastillas?

Las máquinas modernas de encajonado de placas de pastillas suelen requerir procedimientos diarios de limpieza e inspección, lubricación semanal de componentes clave y verificación periódica de calibración. Los programas de mantenimiento preventivo suelen incluir inspecciones mensuales de piezas sujetas a desgaste, ajustes mecánicos trimestrales y revisiones integrales anuales. Las máquinas avanzadas cuentan con capacidades de mantenimiento predictivo que monitorean el estado de los componentes y alertan a los operadores sobre posibles problemas antes de que causen paradas inesperadas.

¿Cómo puedo asegurarme de que mi máquina de encajonado de placas de pastillas cumple con los requisitos de cumplimiento normativo?

Garantizar el cumplimiento regulatorio requiere seleccionar equipos diseñados para cumplir con los estándares de fabricación farmacéutica, implementar procedimientos adecuados de validación y mantener documentación exhaustiva. Elija proveedores con experiencia en aplicaciones farmacéuticas que ofrezcan paquetes de soporte de validación y documentación de cumplimiento regulatorio. Establezca procedimientos de control de cambios para cualquier modificación y mantenga registros detallados de todas las actividades de mantenimiento, calibraciones y medidas de control de calidad para respaldar inspecciones regulatorias y auditorías.

Tabla de Contenido

- Comprensión de la Tecnología de Encajonado para Placas de Pastillas

- Requisitos de Capacidad de Producción y Velocidad

- Compatibilidad del producto y flexibilidad de formato

- Control de Calidad y Cumplimiento Regulatorio

- Consideraciones relativas al mantenimiento y al servicio

- Análisis de Costos y Retorno de la Inversión

-

Preguntas frecuentes

- ¿Qué factores debo considerar al determinar la velocidad requerida para mi máquina de encajonado de placas de pastillas?

- ¿Qué tan importante es la flexibilidad de formato al seleccionar una máquina de encajonado de placas de pastillas?

- ¿Qué requisitos de mantenimiento debo esperar en una máquina moderna de encartonado de placas de pastillas?

- ¿Cómo puedo asegurarme de que mi máquina de encajonado de placas de pastillas cumple con los requisitos de cumplimiento normativo?