مناسب پلیٹ کارٹننگ مشین کے انتخاب کا فیصلہ ایک اہم قدم ہے جو دوائی کی پیداواری کارکردگی اور مصنوعات کی معیار پر گہرا اثر ڈال سکتا ہے۔ جدید دوائی تیار کرنے والے اداروں کو سخت ضوابط کے معیارات کی پابندی کے ساتھ ساتھ اپنی پیکجng آپریشنز کو بہتر بنانے کے لیے بڑھتے دباؤ کا سامنا ہے۔ مناسب پلیٹ کارٹننگ مشین صرف مسلسل مصنوعات کی پیشکش ہی یقینی نہیں بنا سکتی بلکہ پیداواری صلاحیت کو بھی بڑھاتی ہے اور آپریشنل اخراجات کو کم کرتی ہے۔ مشین کے انتخاب کو متاثر کرنے والے اہم عوامل کو سمجھنا آپ کو اس فیصلے میں مدد دے گا جو آپ کی مخصوص پیداواری ضروریات اور طویل مدتی کاروباری مقاصد کے مطابق ہو۔

پلیٹ کارٹننگ ٹیکنالوجی کو سمجھنا

مiddles Components اور فنکشنلٹی

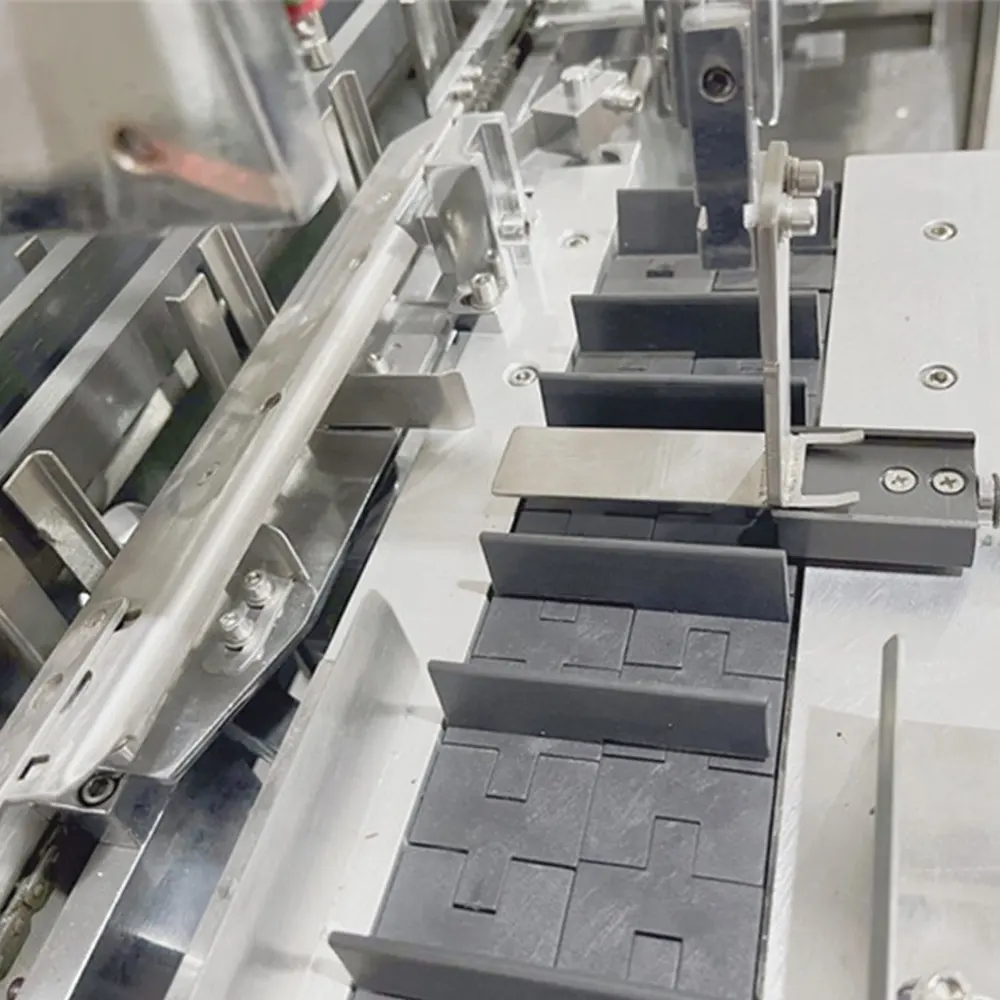

ایک بلیسٹر پلیٹ کارٹننگ مشین میکانیکل اجزاء کے جدید انضمام کے ذریعے کام کرتی ہے جو بلیسٹر پیکس کو مؤثر طریقے سے سنبھالنے کے لیے بنائی گئی ہوتی ہے۔ بنیادی فیڈنگ میکانزم اپ اسٹریم پیداواری لائنوں سے بلیسٹر پیکس وصول کرتا ہے اور انہیں کارٹنز میں داخل کرنے کے لیے درست طریقے سے مقام دیتا ہے۔ جدید سینسرز ہر بلیسٹر پیک کی موجودگی اور سمت کی نگرانی کرتے ہیں، جس سے مستقل جگہ دینا یقینی بنایا جاتا ہے اور پیکیجنگ کی غلطیوں کو روکا جاتا ہے۔ کارٹن تشکیل کا حصہ فلیٹ کارڈ بورڈ کے خالی ڈبے سے ڈبے تیار کرتا ہے، جبکہ داخل کرنے کا میکانزم بلیسٹر پیکس کو تشکیل شدہ کارٹنز میں بالکل درست جگہ دیتا ہے۔

سیل کرنے اور بند کرنے کے میکانزم وہ اہم جزو ہیں جو پیکیج کی سالمیت اور مصنوعات کی حفاظت کو یقینی بناتے ہیں۔ حرارتی سیلنگ سسٹمز یا جوش دار مواد لاگو کرنے والی یونٹس کارٹن فلیپس کو مضبوطی سے بند کرتی ہیں، جس سے ایسے بندشی نظام وجود میں آتے ہیں جن میں کسی دخل اندازی کے آثار نظر آتے ہیں اور جو دوائیوں کی پیکیجنگ کے معیارات پر پورا اترتے ہیں۔ معیار کنٹرول کے سسٹمز کو مکمل عمل میں یکساں طور پر ضم کیا گیا ہے تاکہ مناسب سیلنگ، صحیح مصنوعات کی جگہ اور مجموعی پیکیج کے معیار کی تصدیق کی جا سکے، اس سے قبل کہ مصنوعات منسلک کاری عمل میں منتقل ہوں۔

خودکاری کے درجات اور کنٹرول سسٹمز

جدید پلیٹ کی گولیوں کی کارٹن بندی کی مشینیں مختلف پیداواری سطحوں اور آپریشنل ضروریات کے مطابق خودکاری کی مختلف حدود پیش کرتی ہیں۔ نیم خودکار نظام کچھ افعال کے لیے آپریٹر کی مداخلت کی ضرورت ہوتی ہے جبکہ بنیادی پیکیجنگ کے عمل کو خودکار بناتے ہیں، جس کی وجہ سے وہ چھوٹی پیداواری چلنے والی تنصیبات یا محدود خودکار بجٹ والی تنصیبات کے لیے مناسب ہوتے ہیں۔ مکمل طور پر خودکار نظام مصنوعات کی فراہمی سے لے کر آخری پیکج کی ترسیل تک تمام افعال کو یکجا کرتے ہیں، جس سے زیادہ حجم والے پیداواری ماحول میں پیداوار کی شرح کو زیادہ سے زیادہ اور محنت کی ضروریات کو کم سے کم کیا جا سکتا ہے۔

اعلیٰ درجے کے کنٹرول سسٹمز میں ٹچ اسکرین انٹرفیسز شامل ہیں جو آپریشن کو آسان بناتے ہیں اور پیداواری پیرامیٹرز کی حق وقت نگرانی فراہم کرتے ہیں۔ یہ سسٹمز متعدد مصنوعات کی ترتیبات کو محفوظ کرتے ہیں، جو مختلف گولی پلیٹ سائزز اور کارٹن خصوصیات کے درمیان تبدیلی کو تیز کرتے ہیں۔ ضم شدہ ڈیٹا اکٹھا کرنے کی صلاحیت پیداواری معیارات، معیاری پیرامیٹرز اور مرمت کی ضروریات کو ٹریک کرتی ہے، جو مسلسل بہتری کے منصوبوں اور ریگولیٹری کمپلائنس دستاویزات کی حمایت کرتی ہے۔

پروڈکشن کیپسٹی اور سرعت کی ضرورتیں

بہترین پیداوار کی خصوصیات کا تعین کرنا

آپ کی ضرورت کی پیداواری صلاحیت کا حساب لگانے کے لیے موجودہ طلب کے رجحانات کا تجزیہ کرنا اور مستقبل کی ترقی کا اندازہ لگانا ضروری ہے تاکہ یقینی بنایا جا سکے کہ آپ کی پلیٹ والی گولیوں کی کارٹننگ مشین کی سرمایہ کاری طویل مدتی ضروریات کو پورا کرتی ہے۔ رفتار کی ضروریات کا تعین کرتے وقت عروج کے پیداواری دور، موسمی تغیرات اور ممکنہ مارکیٹ توسیع پر غور کریں۔ مشین کی تفصیلات عام طور پر فی منٹ 30 سے 200 کارٹن تک ہوتی ہیں، جن میں زیادہ رفتار والی یونٹس بڑے پیمانے پر دوائی کی تیاری کے آپریشنز کے لیے ڈیزائن کی گئی ہوتی ہیں۔

خام رفتار سے ماورا کارکردگی کے عوامل بھی پیداواری صلاحیت پر کافی حد تک اثر انداز ہوتے ہیں، جن میں تبدیلی کے اوقات، دیکھ بھال کے وقفوں اور معیار کی جانچ کے طریقے شامل ہیں۔ وہ مشینیں جن میں تیزی سے فارمیٹ تبدیل کرنے کی صلاحیت ہوتی ہے، مختلف پروڈکٹ رنز کے درمیان بندش کے اوقات کو کم سے کم کر دیتی ہیں، جس سے موثر پیداواری وقت کو زیادہ سے زیادہ کیا جا سکے۔ مختلف رفتار اور صلاحیت کے اختیارات کا جائزہ لیتے وقت کل ملکیت کی لاگت پر غور کریں، جس میں توانائی کی کھپت، دیکھ بھال کی ضروریات اور آپریٹر تربیت کی ضروریات شامل ہیں۔

پیمانے میں اضافہ اور مستقبل کی توسیع کے اعتبارات

کا انتخاب کرنا گولی پلیٹ کارٹننگ مشین پیمانے میں اضافہ کی خصوصیات کے ساتھ یقینی بناتا ہے کہ آپ کی سرمایہ کاری قابلِ قدر رہے جیسے جیسے پیداواری ضروریات بدلیں۔ ماڈیولر ڈیزائن مختلف اجزاء یا بہتر کنٹرول سسٹمز کے ذریعے صلاحیت میں اضافہ کی اجازت دیتے ہیں بغیر کہ مکمل آلات کو تبدیل کرنے کی ضرورت پڑے۔ اوپر اور نیچے کے آلات کے ساتھ انضمام کی صلاحیت کاروباری ضروریات کے بڑھنے کے ساتھ پیداواری لائن کی توسیع کو ہموار بناتی ہے۔

مستقبل کے لحاظ سے محفوظ رکھنے کے اعتبارات میں نئی پیکیجنگ مواد، بدلے ہوئے ضوابط کی شرائط، اور جدید خودکار ٹیکنالوجیز کے ساتھ مطابقت شامل ہے۔ وہ مشینیں جو لچکدار پروگرامنگ اور مناسب میکانیکی اجزاء کے ساتھ ڈیزائن کی گئی ہوں، نئی مصنوعات کی شکلیں اور پیکیجنگ کی تفصیلات کو بغیر کسی بڑی تبدیلی کے اپنا سکتی ہیں۔ یہ لچک آپ کی سرمایہ کاری کی حفاظت کرتی ہے اور مارکیٹ کی بدلی ہوئی ضروریات کے جواب میں عروجی لچک فراہم کرتی ہے۔

مصنوعات کی مطابقت اور فارمیٹ کی لچک

بلسٹر پیک کا سائز اور تشکیل کے اختیارات

دیا گیا پروڈکٹ کی مطابقت دوا کی گولیوں کے پیکنگ کے آلات کا انتخاب کرتے وقت ایک بنیادی عنصر کی حیثیت رکھتی ہے، کیونکہ مختلف دوائی کی مصنوعات کو مخصوص طریقہ کار کی ضرورت ہوتی ہے۔ بلسٹر پیک کے ابعاد، موٹائی میں فرق، اور مواد کی خصوصیات مشین کی تشکیل اور آپریشنل پیرامیٹرز کو متاثر کرتی ہیں۔ معیاری بلسٹر فارمیٹس میں واحد خوراک والی سٹرپس، متعدد خوراک والے کارڈز، اور مختلف اقسام کی دوائیوں اور خوراک کے طریقوں کے لیے خصوصی تشکیلات شامل ہیں۔

فارمیٹ کی لچک ایک ہی مشین پر متعدد اقسام کے پروڈکٹس کو پروسیس کرنے کی اجازت دیتی ہے، جس سے آلات کے استعمال کو زیادہ سے زیادہ کیا جا سکتا ہے اور سرمایہ کاری کی ضروریات کو کم کیا جا سکتا ہے۔ تیزی سے تبدیل ہونے والے ٹولنگ سسٹمز آپریٹرز کو مختلف بلسٹر پیک سائزز اور کارٹن تشکیلات کے درمیان کم سے کم وقت ضائع کیے تبدیل کرنے کی اجازت دیتے ہیں۔ ان تمام پروڈکٹس کی رینج پر غور کریں جنہیں آپ پیک کرنا چاہتے ہیں اور یقینی بنائیں کہ منتخب کردہ مشین تمام موجودہ اور متوقع مستقبل کی فارمیٹ کی ضروریات کو پورا کرتا ہو۔

مواد کو سنبھالنا اور پروڈکٹ کی حفاظت

نرم مصنوعات کی حراست کے طریقے نشتری پیکوں کو خرابی سے بچاتے ہیں جس سے کارٹنگ کے عمل کے دوران مصنوعات کی سالمیت اور بصری اپیل برقرار رہتی ہے۔ ویکیوم ہینڈلنگ سسٹمز اور نرم گرِپ کے ذرائع پیکیجنگ مواد پر میکانی دباؤ کو کم کرتے ہی ہیں اور درست پوزیشننگ کی درستگی برقرار رکھتے ہیں۔ ضدِ ساکن خصوصیات دھول کو متوجہ ہونے سے روکتی ہیں اور آلودگی کے خطرات کو کم کرتی ہیں، جو کہ خاص طور پر حفظانِ صحت والی دوائیوں کے لیے اہم ہے۔

ماحولیاتی تحفظ کی خصوصیات مصنوعات کو پیکیجنگ کے دوران نمی، روشنی اور درجہ حرارت کی تبدیلیوں سے محفوظ رکھتی ہیں۔ بند پروسیسنگ چیمبرز کنٹرول شدہ ماحولیاتی حالات کو برقرار رکھتے ہیں، جبکہ ضم شدہ ڈرائیسنٹ داخل کرنے کی صلاحیت نمی سے متاثر ہونے والی ادویات کے لیے اضافی حفاظت فراہم کرتی ہے۔ یہ خصوصیات مصنوعات کی استحکام کو یقینی بناتی ہیں، میعادِ تکمیل کو بڑھاتی ہیں اور دوائی پیکیجنگ کی ضروریات کو پورا کرتی ہیں۔

معیار کا کنٹرول اور ریگولیٹری کمپلائنس

معائنہ اور تصدیق کے نظام

مربوطہ معیار کنٹرول سسٹمز تمام تر پیک شدہ مصنوعات کو طبی معیارات کے مطابق یقینی بنانے کے لیے جامع معائنہ کی صلاحیت فراہم کرتے ہیں۔ ویژن انسپکشن سسٹمز بلسٹر پیک کی درست جگہ، غائب یا خراب مصنوعات کا پتہ لگانے اور مناسب کارٹن بندش کی تصدیق کرتے ہی ہیں۔ بارکوڈ ریڈنگ کی صلاحیت لوٹ ٹریکنگ اور سیریلائزیشن کی تعمیل کو ممکن بناتی ہے، جو سپلائی چین کے دوران ٹریس ایبلٹی کی ضروریات کی حمایت کرتی ہے۔

خودکار مستردگی کے نظام خراب پیکجز کو پیداواری عمل سے بغیر کسی خلل کے ہٹا دیتے ہیں۔ اعداد و شمار کے مطابق معیار کنٹرول کی خصوصیات معیاری رجحانات کی نگرانی کرتی ہیں اور آپریٹرز کو پیداواری معیار متاثر ہونے سے پہلے ممکنہ مسائل کے بارے میں انتباہ دیتی ہیں۔ دستاویزات کی صلاحیتیں ریگولیٹری تعمیل اور مسلسل بہتری کے اقدامات کی حمایت کے لیے تفصیلی معیاری رپورٹس تیار کرتی ہیں۔

ریگولیٹری معیارات اور دستاویزات

دوائی کی پیکنگ کے سامان کو ایف ڈی اے کی رہنمائی، یورپی دوائی ایجنسی کی ضروریات، اور بین الاقوامی معیارِ معیار سمیت مختلف تنظیمی معیارات کے مطابق ہونا چاہیے۔ مناسب دستاویزات میں سامان کی توثیق کے طریقہ کار، صفائی کے طریقے، اور مرمت کے ریکارڈ شامل ہیں جو اچھے تیار کردہ طریقوں کے ساتھ جاری مطابقت کو ظاہر کرتے ہی ہیں۔ مشین سپلائرز کو منظوری کے لیے درخواستوں اور سہولت کے معائنے کی حمایت کرنے والے جامع دستاویزاتی پیکجز فراہم کرنے چاہئیں۔

تبدیلی کنٹرول کے طریقہ کار یہ یقینی بناتے ہیں کہ سامان میں کوئی بھی ترمیم یا سافٹ ویئر اپ ڈیٹس تنظیمی مطابقت برقرار رکھتے ہوئے آپریشنل کارکردگی میں بہتری لاتے ہیں۔ آڈٹ ٹریل کی صلاحیت تمام نظام کی تبدیلیوں، آپریٹر کے اقدامات، اور معیاری واقعات کا نقب لگاتی ہے، جو تنظیمی جائزے کے لیے مکمل دستاویزات فراہم کرتی ہے۔ یہ خصوصیات دوائی سازوں کو تیاری کی کارکردگی کو بہتر بناتے ہوئے مطابقت برقرار رکھنے میں مدد فراہم کرتی ہیں۔

دیکھ بھال اور سروس کے امور

پریونٹیو مینٹیننس کی ضرورتیں

مکمل دیکھ بھال کے پروگرام تشکیل دینا قابل اعتماد گولی پلیٹ کارٹننگ مشین کی کارکردگی کو یقینی بناتا ہے جبکہ غیر متوقع بندش کے وقت کو کم سے کم کرتا ہے۔ باقاعدہ دیکھ بھال کے شیڈول میں چکنائی کے طریقے، پہنے ہوئے حصوں کی تبدیلی، اور بہترین آپریٹنگ حالات برقرار رکھنے کے لیے کیلیبریشن کی تصدیق شامل ہوتی ہے۔ توقعی دیکھ بھال کی ٹیکنالوجی مشین کی صحت کے اشاریوں کی نگرانی کرتی ہے، جس سے حقیقی مشین کی حالت کی بنیاد پر تعین وقت سے زیادہ فعال دیکھ بھال کی منصوبہ بندی ممکن ہوتی ہے۔

دیکھ بھال کی رسائی کی سہولیات روزمرہ کی کارروائیوں کو آسان بناتی ہیں اور دیکھ بھال کے وقت کی ضروریات کو کم کرتی ہیں۔ تیزی سے ختم ہونے والے میکانزم، تشخیصی اشارے، اور ماڈیولر جزو کے ڈیزائن پیداوار پر کم سے کم اثر کے ساتھ موثر دیکھ بھال کے آپریشنز کی اجازت دیتے ہیں۔ دیکھ بھال عملے کے لیے تربیتی پروگرام مناسب طریقوں کی پیروی کو یقینی بناتے ہیں جبکہ جاری مشین کی حمایت کے لیے اندرونی مہارت کی تعمیر کرتے ہیں۔

فنی مدد اور پرزے دستیابی

قابل اعتماد تکنیکی معاونت کی خدمات سازو سامان کی تنصیب، آپریٹر تربیت، اور جاری آپریشنز کے دوران اہم مدد فراہم کرتی ہیں۔ مقامی سروس نیٹ ورکس ایمرجنسی مرمت کے لیے ردعمل کے وقت کو کم کرتے ہیں جبکہ معمول کی دیکھ بھال کی خدمات تک رسائی کو آسان بناتے ہیں۔ دور دراز تشخیص کی صلاحیتیں سپلائرز کو مسائل کی جلد نشاندہی کرنے کی اجازت دیتی ہیں، جس میں اکثر مسئلہ محل وقوع پر حاضر ہوئے بغیر حل ہو جاتا ہے۔

اجزاء کی دستیابی اور ترسیل کے لاگوستکس کل سازو سامان کی قابل اعتمادی اور آپریشنل اخراجات پر کافی اثر انداز ہوتے ہیں۔ وسیع اجزاء کے ذخائر اور موثر تقسیم کے نیٹ ورک والے سپلائرز بندش کے خطرات کو کم کرتے ہیں جبکہ دیکھ بھال کے اخراجات پر کنٹرول رکھتے ہیں۔ طویل مدتی اجزاء کی دستیابی کے عہدے آپ کی سرمایہ کاری کی حفاظت کرتے ہیں اس بات کو یقینی بنا کر کہ سازو سامان کے زندگی کے دوران جاری معاونت فراہم رہے۔

لاگت کا تجزیہ اور سرمایہ کاری پر منافع

ابتدائی سرمایہ کاری اور آپریشنل اخراجات

ملکیت کی کل لاگت کا تجزیہ ابتدائی سامان خرید، انسٹالیشن اخراجات، آپریٹر تربیت، اور جاری آپریشنل اخراجات پر مشتمل ہوتا ہے۔ توانائی کی کھپت، رفتہ رفتہ مرمت کی ضروریات، اور متلاش شدہ مواد وسائل جو سامان کے حیاتی دورانیے میں جمع ہوتے ہیں، ان جاری اخراجات میں اضافہ کرتے ہی ہیں۔ فنانسنگ کے اختیارات اور لیزنگ کے انتظامات براہ راست خریداری کے متبادل فراہم کرتے ہیں، جس سے نقد روکنے کے انتظام میں بہتری آتی ہے اور جدید پیکیجنگ ٹیکنالوجی تک رسائی حاصل ہوتی ہے۔

آپریشنل کارکردگی میں بہتری کم ترین محنت کی ضروریات، کم سے کم مواد کے ضیاع، اور بہتر پیداوار کی صلاحیت کے ذریعے قیمتی بچت پیدا کرتی ہے۔ معیار میں بہتری دوبارہ کام کی لاگت اور صارفین کی شکایات کو کم کرتی ہے جبکہ برانڈ کی ساکھ کو بڑھاتی ہے۔ یہ فوائد اکثر زیادہ بہتر صلاحیتوں اور قابل بھروسہ ادویاتی گولیوں والی کارٹننگ کے سامان میں زیادہ ابتدائی سرمایہ کاری کی توجیہ کرتے ہیں۔

پیداواریت میں اضافہ اور کارکردگی میں بہتری

خودکار کارٹن بندی کے نظام دستی پیکج کاری کے آپریشنز کے مقابلے میں نمایاں پیداواری صلاحیت میں بہتری لاتے ہیں، جس سے محنت کی لاگت کم ہوتی ہے اور مسلسل مزید تیز رفتاری حاصل ہوتی ہے۔ موجودہ پیداواری لائنوں کے ساتھ انضمام مواد کو سنبھالنے کے مراحل کو ختم کر دیتا ہے اور زیرِ تکمیل انوینٹری کی ضروریات کو کم کرتا ہے۔ یہ کارکردگی میں بہتری براہ راست منافع میں اضافہ اور مقابلے کی بہتر پوزیشن کو فروغ دیتی ہے۔

معیار میں بہتری کسٹمر شکایات، اصولی مسائل اور مصنوعات کی واپسی کو کم کرتی ہے جو کہ بڑی لاگت اور شہرت کو نقصان پہنچا سکتی ہیں۔ مستقل پیکیجنگ کے معیار برانڈ کی تصویر اور کسٹمر کی اطمینان میں اضافہ کرتے ہیں، جو پریمیم قیمت کی حکمت عملیوں اور مارکیٹ شیئر میں نمو کی حمایت کرتے ہیں۔ یہ غیر محسوس فوائد فوری آپریشنل بہتری سے آگے جا کر طویل مدتی کاروباری کامیابی میں حصہ ڈالتے ہیں۔

فیک کی بات

جب میں اپنی گولی کی پلیٹ کارٹن بندی مشین کے لیے درکار رفتار کا تعین کر رہا ہوں تو مجھے کن عوامل پر غور کرنا چاہیے؟

جب آپ اپنی گولی پلیٹ کارٹننگ مشین کے لیے درکار رفتار کا تعین کر رہے ہوں، تو اپنی موجودہ پیداوار کی مقدار، زیادہ سے زیادہ طلب کے دوران، اور مستقبل کی ترقی کے تخمینے پر غور کریں۔ مختلف مصنوعات کے درمیان تبدیلی کے اوقات، منصوبہ بندی کے تحت دیکھ بھال کے وقفے، اور معیار کی جانچ کی ضروریات کو مدنظر رکھیں جو موثر پیداواری وقت پر اثر انداز ہو سکتی ہیں۔ اس کے علاوہ اپنے اپ اسٹریم اور ڈاؤن اسٹریم آلات کی صلاحیتوں کا جائزہ لیں تاکہ لائن کی رفتار کو متوازن بنایا جا سکے جو مجموعی پیداواری کارکردگی کو بہتر بنائے بغیر باؤٹلنیکس پیدا کیے بغیر بہترین انداز میں کام کرے۔

ایک گولی پلیٹ کارٹننگ مشین کا انتخاب کرتے وقت فارمیٹ کی لچک کتنی اہمیت رکھتی ہے

آلات کے استعمال کو زیادہ سے زیادہ کرنے اور متنوع پروڈکٹ پورٹ فولیوز کو نمٹانے کے لیے فارمیٹ کی لچک بہت ضروری ہے۔ تیزی سے تبدیل ہونے والی صلاحیتوں والی مشین آپ کو مختلف بلسٹر پیک سائزز اور کارٹن ترتیبات کو موثر طریقے سے پروسیس کرنے کی اجازت دیتی ہے، جس سے متعدد وقف شدہ مشینوں کی ضرورت کم ہوتی ہے۔ جب نئی مصنوعات متعارف کروائی جائیں یا مارکیٹ کی تبدیلی کے تقاضوں کے مطابق ایڈجسٹمنٹ کی جائے تو یہ لچک خصوصی اہمیت اختیار کر لیتی ہے، کیونکہ یہ آپریشنل چابکسلی فراہم کرتی ہے اور ساتھ ہی آپ کی سرمایہ کاری کو محفوظ رکھتی ہے۔

جدید گولی پلیٹ کارٹننگ مشین کے ساتھ مجھے کن برقرار رکھنے کی ضروریات کی توقع کرنی چاہیے؟

جدید گولی پلیٹ کارٹننگ مشینوں کو عام طور پر روزانہ صفائی اور معائنہ کے طریقہ کار، ہفتہ وار اہم اجزاء کی چکنائی، اور دورانیہ وار کیلیبریشن کی تصدیق کی ضرورت ہوتی ہے۔ وقفے وقفے سے ہونے والی روک تھام کے لیے معمول میں ماہانہ بنیاد پر پہننے والے اجزاء کا معائنہ، سہ ماہی بنیاد پر میکانی ایڈجسٹمنٹس، اور سالانہ جامع دوبارہ مرمت شامل ہوتی ہے۔ جدید مشینیں تشخیصی روک تھام کی صلاحیت سے لیس ہوتی ہیں جو اجزاء کی حالت پر نظر رکھتی ہیں اور غیر متوقع بندش کے باعث مسائل سے پہلے آپریٹرز کو خبردار کرتی ہیں۔

میں کیسے یقینی بنا سکتا ہوں کہ میری گولی پلیٹ کارٹننگ مشین ضابطوں کی منظوری کی ضروریات پر پورا اترتی ہے؟

ریگولیٹری کمپلائنس کو یقینی بنانے کے لیے ان آلات کا انتخاب ضروری ہے جو دوائیاتی تیاری کے معیارات پر پورا اترتے ہوں، مناسب تصدیق کے طریقہ کار نافذ کرنا اور مکمل دستاویزات کو برقرار رکھنا۔ ان سپلائرز کا انتخاب کریں جن کے پاس دوائیاتی درخواستوں کا تجربہ ہو، جو تصدیق کی حمایتی پیکجز اور ریگولیٹری کمپلائنس کی دستاویزات فراہم کرتے ہوں۔ کسی بھی ترمیم کے لیے تبدیلی کنٹرول کے طریقہ کار قائم کریں اور تمام مرمت کی سرگرمیوں، کیلیبریشنز اور معیاری کنٹرول کے اقدامات کے تفصیلی ریکارڈز کو برقرار رکھیں تاکہ ریگولیٹری معائنہ اور آڈٹس کی حمایت ہو سکے۔

مندرجات

- پلیٹ کارٹننگ ٹیکنالوجی کو سمجھنا

- پروڈکشن کیپسٹی اور سرعت کی ضرورتیں

- مصنوعات کی مطابقت اور فارمیٹ کی لچک

- معیار کا کنٹرول اور ریگولیٹری کمپلائنس

- دیکھ بھال اور سروس کے امور

- لاگت کا تجزیہ اور سرمایہ کاری پر منافع

-

فیک کی بات

- جب میں اپنی گولی کی پلیٹ کارٹن بندی مشین کے لیے درکار رفتار کا تعین کر رہا ہوں تو مجھے کن عوامل پر غور کرنا چاہیے؟

- ایک گولی پلیٹ کارٹننگ مشین کا انتخاب کرتے وقت فارمیٹ کی لچک کتنی اہمیت رکھتی ہے

- جدید گولی پلیٹ کارٹننگ مشین کے ساتھ مجھے کن برقرار رکھنے کی ضروریات کی توقع کرنی چاہیے؟

- میں کیسے یقینی بنا سکتا ہوں کہ میری گولی پلیٹ کارٹننگ مشین ضابطوں کی منظوری کی ضروریات پر پورا اترتی ہے؟