Le choix de la machine à cartonner les plaquettes est une décision cruciale qui peut avoir un impact significatif sur l'efficacité de votre production pharmaceutique et la qualité du produit. Les fabricants pharmaceutiques modernes sont soumis à une pression croissante pour optimiser leurs opérations d'emballage tout en respectant des normes réglementaires strictes. La bonne machine à cartonner les plaquettes garantit non seulement une présentation uniforme du produit, mais améliore également le débit de production et réduit les coûts opérationnels. Comprendre les facteurs clés qui influencent le choix de la machine vous aidera à prendre une décision éclairée, conforme à vos besoins spécifiques de production et à vos objectifs commerciaux à long terme.

Comprendre la technologie de cartonnage des plaquettes

Composants principaux et fonctionnalité

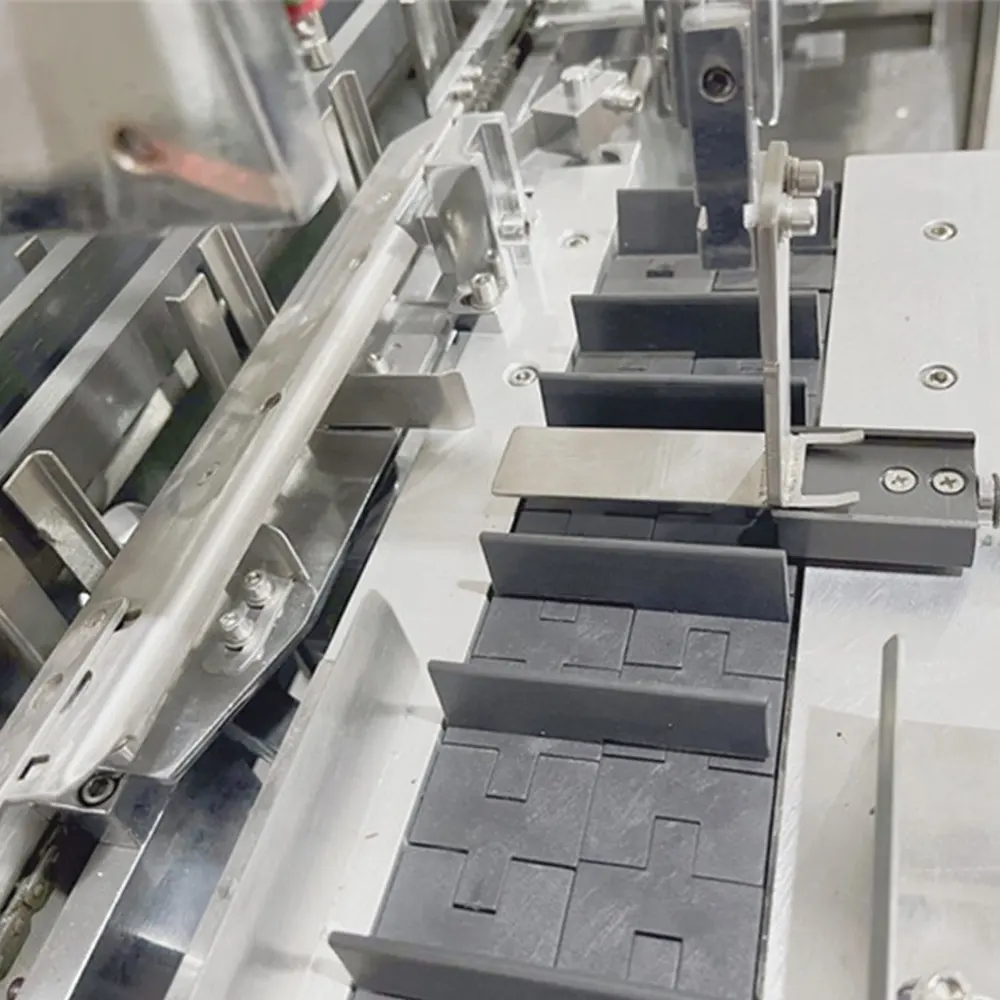

Une machine de conditionnement en boîtes pour plaquettes opère grâce à une intégration sophistiquée de composants mécaniques conçus pour manipuler efficacement les blisters. Le mécanisme d'alimentation principal reçoit les blisters des lignes de production en amont et les positionne avec précision pour leur insertion dans les boîtes. Des capteurs avancés surveillent la présence et l'orientation de chaque blister, garantissant un positionnement constant et évitant les erreurs d'emballage. La section de formation des boîtes crée des cartons à partir de planches de carton plat, tandis que le mécanisme d'insertion place soigneusement les blisters dans les boîtes formées avec un positionnement précis.

Les mécanismes d'étanchéité et de fermeture constituent des composants critiques qui garantissent l'intégrité de l'emballage et la protection du produit. Les systèmes de soudure thermique ou les unités d'application d'adhésif assurent la fermeture des volets de carton, créant des scellés inviolables conformes aux normes d'emballage pharmaceutique. Des systèmes de contrôle qualité intégrés tout au long du processus vérifient l'étanchéité correcte, le positionnement adéquat du produit et la qualité globale de l'emballage avant que les produits ne passent aux opérations en aval.

Niveaux d'automatisation et systèmes de commande

Les machines modernes de conditionnement sous blister offrent différents niveaux d'automatisation afin de s'adapter à diverses échelles de production et exigences opérationnelles. Les systèmes semi-automatiques nécessitent une intervention humaine pour certaines fonctions tout en automatisant les processus essentiels d'emballage, ce qui les rend adaptés aux petites séries ou aux installations disposant de budgets limités en matière d'automatisation. Les systèmes entièrement automatiques intègrent toutes les fonctions, de l'alimentation des produits jusqu'à l'évacuation du colis final, maximisant ainsi le débit et minimisant les besoins en main-d'œuvre dans les environnements de production à haut volume.

Les systèmes de contrôle avancés intègrent des interfaces à écran tactile qui simplifient l'exploitation et permettent une surveillance en temps réel des paramètres de production. Ces systèmes stockent plusieurs configurations de produits, permettant des changements rapides entre différentes tailles de plaques à comprimés et spécifications de cartons. Des fonctionnalités intégrées de collecte de données enregistrent les indicateurs de production, les paramètres qualité et les besoins de maintenance, soutenant ainsi les initiatives d'amélioration continue et la documentation nécessaire à la conformité réglementaire.

Capacité de production et exigences en matière de vitesse

Détermination des spécifications optimales de production

Le calcul de votre capacité de production nécessaire implique l'analyse des tendances actuelles de la demande et la projection de la croissance future afin de garantir que votre investissement dans une machine de conditionnement en boîtes pour plaquettes réponde à vos besoins à long terme. Tenez compte des périodes de pointe, des variations saisonnières et d'une éventuelle expansion du marché lors de la détermination des exigences en matière de vitesse. Les caractéristiques techniques des machines varient généralement entre 30 et 200 boîtes par minute, les modèles à plus haute vitesse étant conçus pour les opérations de fabrication pharmaceutique à grande échelle.

Les facteurs d'efficacité autres que la vitesse brute influencent considérablement la capacité de production globale, notamment les temps de changement de format, les intervalles de maintenance et les procédures de contrôle qualité. Les machines dotées de capacités de changement de format rapide réduisent au minimum les temps d'arrêt entre différentes séries de production, maximisant ainsi le temps de production effectif. Prenez en compte le coût total de possession, y compris la consommation d'énergie, les besoins en maintenance et la formation des opérateurs, lors de l'évaluation des différentes options de vitesse et de capacité.

Considérations sur l'évolutivité et l'extension future

Sélection d'un machine d'ensachage de plaquettes avec des fonctionnalités d'évolutivité garantit que votre investissement reste pertinent à mesure que les besoins de production évoluent. Les conceptions modulaires permettent des augmentations de capacité par l'ajout de composants ou de systèmes de contrôle améliorés, sans nécessiter le remplacement complet de l'équipement. La capacité d'intégration avec des équipements en amont et en aval permet une extension fluide de la ligne de production à mesure que les besoins commerciaux croissent.

Les considérations de pérennisation incluent la compatibilité avec les nouveaux matériaux d'emballage, les exigences réglementaires en évolution et les technologies d'automatisation avancées. Les machines conçues avec une programmation flexible et des composants mécaniques adaptables peuvent supporter de nouveaux formats de produits et spécifications d'emballage sans modifications importantes. Cette adaptabilité protège votre investissement tout en offrant une flexibilité opérationnelle pour répondre aux demandes changeantes du marché.

Compatibilité produit et flexibilité des formats

Taille et options de configuration des blisters

La compatibilité des produits représente un critère fondamental lors du choix d'un équipement de conditionnement en boîtes pour plaquettes, car différents produits pharmaceutiques nécessitent des approches spécifiques de manipulation. Les dimensions des blisters, les variations d'épaisseur et les propriétés des matériaux influencent les exigences de configuration de la machine et les paramètres opérationnels. Les formats standard de blisters incluent les bandes unitaires, les cartes multi-doses et les configurations spécialisées pour différents types de médicaments et régimes posologiques.

La flexibilité de format permet de traiter plusieurs types de produits sur une seule machine, optimisant ainsi l'utilisation du matériel et réduisant les besoins en investissements initiaux. Les systèmes d'outillages rapides permettent aux opérateurs de passer d'une taille de blister à une autre ou de modifier les configurations de cartonnage avec un temps d'arrêt minimal. Prenez en compte la gamme de produits que vous envisagez de conditionner et assurez-vous que la machine sélectionnée répond à toutes vos exigences de format actuelles et futures.

Manutention des matériaux et protection des produits

Des mécanismes de manipulation douce protègent les blisters délicats contre les dommages pendant le processus de cartonnage, garantissant l'intégrité du produit et son attrait visuel. Les systèmes de manutention sous vide et les mécanismes à prise souple minimisent les contraintes mécaniques sur les matériaux d'emballage tout en maintenant une précision élevée de positionnement. Les fonctions antistatiques empêchent l'attraction de la poussière et réduisent les risques de contamination, particulièrement importantes pour les produits pharmaceutiques stériles.

Les fonctionnalités de protection environnementale protègent les produits contre l'humidité, la lumière et les variations de température durant les opérations d'emballage. Des compartiments de traitement fermés maintiennent des conditions atmosphériques contrôlées, tandis que l'insertion intégrée de désiccants assure une protection supplémentaire contre l'humidité pour les médicaments hygroscopiques. Ces fonctionnalités garantissent la stabilité du produit, prolongent sa durée de conservation et répondent aux exigences de l'emballage pharmaceutique.

Contrôle de la qualité et conformité réglementaire

Systèmes d'inspection et de vérification

Les systèmes intégrés de contrôle qualité offrent des capacités d'inspection complètes afin de garantir que chaque produit emballé respecte les normes rigoureuses de l'industrie pharmaceutique. Les systèmes d'inspection visuelle vérifient le positionnement correct des plaquettes, détectent les produits manquants ou endommagés, et confirment la fermeture appropriée des boîtes. Les fonctionnalités de lecture de codes-barres permettent le suivi par lots et la conformité à la sécurisation, soutenant ainsi les exigences de traçabilité tout au long de la chaîne d'approvisionnement.

Les systèmes de rejet automatisés retirent les emballages défectueux de la chaîne de production sans perturber le fonctionnement global. Les fonctions de contrôle statistique des processus surveillent les tendances de qualité et avertissent les opérateurs de problèmes potentiels avant qu'ils n'affectent la qualité de production. Les fonctionnalités de documentation génèrent des rapports de qualité détaillés, soutenant la conformité réglementaire et les initiatives d'amélioration continue.

Normes Réglementaires et Documentation

Les équipements d'emballage pharmaceutique doivent respecter diverses normes réglementaires, notamment les directives de la FDA, les exigences de l'Agence européenne des médicaments et les normes internationales de qualité. La documentation appropriée comprend les protocoles de validation des équipements, les procédures de nettoyage et les dossiers d'entretien, qui démontrent le respect continu des bonnes pratiques de fabrication. Les fournisseurs de machines doivent fournir des dossiers complets appuyant les soumissions réglementaires et les inspections des installations.

Les procédures de gestion des modifications garantissent que toute modification d'équipement ou mise à jour logicielle maintient la conformité réglementaire tout en améliorant la performance opérationnelle. Les fonctionnalités de traçabilité enregistrent toutes les modifications du système, les actions des opérateurs et les événements liés à la qualité, offrant ainsi une documentation complète pour l'examen réglementaire. Ces caractéristiques aident les fabricants pharmaceutiques à rester conformes tout en optimisant l'efficacité de production.

Considérations relatives à l'entretien et au service

Exigences en maintenance préventive

La mise en place de programmes complets de maintenance garantit des performances fiables de la machine de cartonnage de plaquettes tout en minimisant les arrêts imprévus. Les plannings de maintenance régulière incluent des procédures de lubrification, le remplacement des pièces d'usure et la vérification de l'étalonnage afin de maintenir des conditions de fonctionnement optimales. Les technologies de maintenance prédictive surveillent les indicateurs d'état de la machine, permettant une planification proactive de la maintenance basée sur l'état réel de l'équipement plutôt que sur des intervalles de temps arbitraires.

Les fonctionnalités d'accessibilité pour la maintenance simplifient les interventions courantes et réduisent le temps nécessaire aux opérations de maintenance. Des mécanismes à déverrouillage rapide, des indicateurs de diagnostic et des conceptions modulaires des composants permettent des opérations de maintenance efficaces avec un impact minimal sur la production. Les programmes de formation du personnel de maintenance assurent le respect des procédures adéquates tout en développant une expertise interne pour le soutien continu des équipements.

Support technique et disponibilité des pièces

Des services d'assistance technique fiables offrent une aide essentielle lors de l'installation des équipements, de la formation des opérateurs et du fonctionnement continu. Des réseaux locaux service réduisent les délais d'intervention en cas de réparations urgentes tout en facilitant l'accès aux services d'entretien courant. Les capacités de diagnostic à distance permettent aux fournisseurs de résoudre rapidement les problèmes, souvent sans nécessiter de visites sur site.

La disponibilité des pièces détachées et la logistique de livraison ont un impact significatif sur la fiabilité globale des équipements et les coûts opérationnels. Les fournisseurs disposant d'inventaires complets de pièces et de réseaux de distribution efficaces minimisent les risques d'indisponibilité tout en maîtrisant les dépenses de maintenance. Des engagements à long terme en matière de disponibilité des pièces protègent votre investissement en garantissant un soutien continu tout au long du cycle de vie de l'équipement.

Analyse des coûts et retour sur investissement

Investissement initial et coûts opérationnels

L'analyse du coût total de possession englobe l'achat initial du matériel, les frais d'installation, la formation des opérateurs et les coûts opérationnels continus. La consommation d'énergie, les besoins en maintenance et les matériaux consommables contribuent aux dépenses récurrentes qui s'accumulent tout au long du cycle de vie du matériel. Les options de financement et les contrats de location offrent des alternatives à l'achat comptant, améliorant ainsi la gestion de la trésorerie tout en permettant l'accès à une technologie d'emballage avancée.

Les améliorations de l'efficacité opérationnelle génèrent des économies grâce à une réduction des besoins en main-d'œuvre, un gaspillage de matériaux minimisé et une meilleure productivité. Les gains de qualité réduisent les coûts de retouche et les réclamations clients, tout en renforçant la réputation de la marque. Ces avantages justifient souvent un investissement initial plus élevé dans des équipements de cartonnage de plaquettes avancés, dotés de capacités et d'une fiabilité supérieures.

Gains de productivité et améliorations de l'efficacité

Les systèmes automatisés de cartonnage apportent des améliorations significatives de productivité par rapport aux opérations d'emballage manuelles, réduisant les coûts de main-d'œuvre tout en améliorant la régularité et la vitesse. L'intégration à des lignes de production existantes élimine les étapes de manutention des matériaux et réduit les besoins en stocks de produits en cours de fabrication. Ces gains d'efficacité se traduisent directement par une rentabilité accrue et un positionnement concurrentiel renforcé.

Les améliorations de qualité réduisent les plaintes des clients, les problèmes réglementaires et les rappels de produits, qui peuvent entraîner des coûts substantiels et des dommages à la réputation. Une qualité d'emballage constante améliore l'image de marque et la satisfaction client, soutenant ainsi des stratégies de prix premium et une croissance de la part de marché. Ces avantages immatériels contribuent au succès à long terme de l'entreprise au-delà des améliorations opérationnelles immédiates.

FAQ

Quels facteurs dois-je prendre en compte lors de la détermination de la vitesse requise pour ma machine de cartonnage de plaquettes

Lors de la détermination de la vitesse requise pour votre machine à emboîter les plaquettes, tenez compte de votre volume de production actuel, des périodes de demande maximale et des prévisions de croissance future. Prenez en compte les temps de changement de format entre différents produits, les fenêtres de maintenance planifiées et les exigences de contrôle qualité pouvant impacter le temps de production effectif. Évaluez également les capacités de vos équipements en amont et en aval afin d'assurer des vitesses de ligne équilibrées qui optimisent l'efficacité globale de la production sans créer de goulots d'étranglement.

Quelle est l'importance de la flexibilité de format lors du choix d'une machine à emboîter les plaquettes ?

La flexibilité au niveau des formats est essentielle pour maximiser l'utilisation des équipements et s'adapter à des portefeuilles de produits variés. Une machine dotée de systèmes de changement rapide vous permet de traiter efficacement différents formats de plaquettes et de configurations de cartonnage, réduisant ainsi le besoin de plusieurs machines dédiées. Cette flexibilité devient particulièrement précieuse lors du lancement de nouveaux produits ou de l'adaptation à des demandes changeantes du marché, car elle offre une grande réactivité opérationnelle tout en protégeant votre investissement initial.

Quelles sont les exigences en matière de maintenance à prévoir avec une machine moderne de cartonnage de plaquettes de comprimés

Les machines modernes de conditionnement de plaquettes nécessitent généralement des opérations quotidiennes de nettoyage et d'inspection, une lubrification hebdomadaire des composants clés et des vérifications périodiques d'étalonnage. Les plannings de maintenance préventive incluent habituellement des inspections mensuelles des pièces d'usure, des réglages mécaniques trimestriels et des révisions complètes annuelles. Les machines avancées disposent de fonctionnalités de maintenance prédictive qui surveillent l'état des composants et avertissent les opérateurs de problèmes potentiels avant qu'ils ne provoquent des arrêts inattendus.

Comment puis-je m'assurer que ma machine de conditionnement de plaquettes respecte les exigences réglementaires

Le respect de la conformité réglementaire exige de sélectionner des équipements conçus pour répondre aux normes de fabrication pharmaceutique, de mettre en œuvre des procédures de validation appropriées et de tenir une documentation complète. Choisissez des fournisseurs expérimentés dans les applications pharmaceutiques qui proposent des packages d'assistance à la validation et des documents de conformité réglementaire. Mettez en place des procédures de maîtrise des modifications pour tout changement, et conservez des registres détaillés de toutes les activités de maintenance, étalonnages et mesures de contrôle qualité afin d'assurer le soutien lors des inspections et audits réglementaires.

Table des Matières

- Comprendre la technologie de cartonnage des plaquettes

- Capacité de production et exigences en matière de vitesse

- Compatibilité produit et flexibilité des formats

- Contrôle de la qualité et conformité réglementaire

- Considérations relatives à l'entretien et au service

- Analyse des coûts et retour sur investissement

-

FAQ

- Quels facteurs dois-je prendre en compte lors de la détermination de la vitesse requise pour ma machine de cartonnage de plaquettes

- Quelle est l'importance de la flexibilité de format lors du choix d'une machine à emboîter les plaquettes ?

- Quelles sont les exigences en matière de maintenance à prévoir avec une machine moderne de cartonnage de plaquettes de comprimés

- Comment puis-je m'assurer que ma machine de conditionnement de plaquettes respecte les exigences réglementaires