La fabrication pharmaceutique exige une grande précision, une efficacité optimale et le respect de normes qualité strictes. Alors que le secteur évolue avec des volumes de production croissants et des exigences réglementaires de plus en plus rigoureuses, les fabricants recherchent constamment des solutions innovantes pour rationaliser leurs opérations d'emballage. Parmi les investissements les plus transformatifs dans l'emballage pharmaceutique moderne figure la machine d'emboîtage de plaquettes, un équipement spécialisé conçu pour automatiser le processus d'emboîtage des produits pharmaceutiques conditionnés en plaquettes blister. Cette machinerie sophistiquée représente un progrès majeur dans l'automatisation de l'emballage, permettant aux fabricants de maintenir une qualité constante tout en augmentant considérablement le débit et en réduisant les coûts opérationnels.

Comprendre le rôle essentiel de l'emboîtage automatisé dans la fabrication pharmaceutique

L'évolution de la technologie d'emballage pharmaceutique

Le paysage de l'emballage pharmaceutique a connu une transformation remarquable au cours de la dernière décennie, portée par les progrès de la technologie d'automatisation et des pressions réglementaires croissantes. Les procédés traditionnels de cartonnage manuel, autrefois considérés comme suffisants pour des séries de production plus petites, sont devenus des goulots d'étranglement dans les installations modernes de fabrication pharmaceutique. Le passage à des solutions de cartonnage automatisées représente bien plus qu'une simple mise à niveau technologique ; il marque un changement fondamental dans la manière dont les entreprises pharmaceutiques abordent l'efficacité de l'emballage, le contrôle qualité et la conformité réglementaire.

Les fabricants pharmaceutiques modernes font face à des défis sans précédent pour répondre à la demande mondiale croissante tout en maintenant les normes de qualité les plus élevées. Les attentes des consommateurs en matière de sécurité des produits, combinées à des cadres réglementaires de plus en plus complexes dans différents marchés, ont créé un environnement dans lequel les solutions d'emballage automatisées ne sont plus des ajouts de luxe, mais des composants essentiels d'opérations de fabrication compétitives. L'intégration de machines de cartonnage avancées est devenue une exigence stratégique pour les entreprises souhaitant conserver leur position sur le marché tout en optimisant l'efficacité opérationnelle.

Définir le champ d'application et les fonctionnalités des systèmes modernes de cartonnage

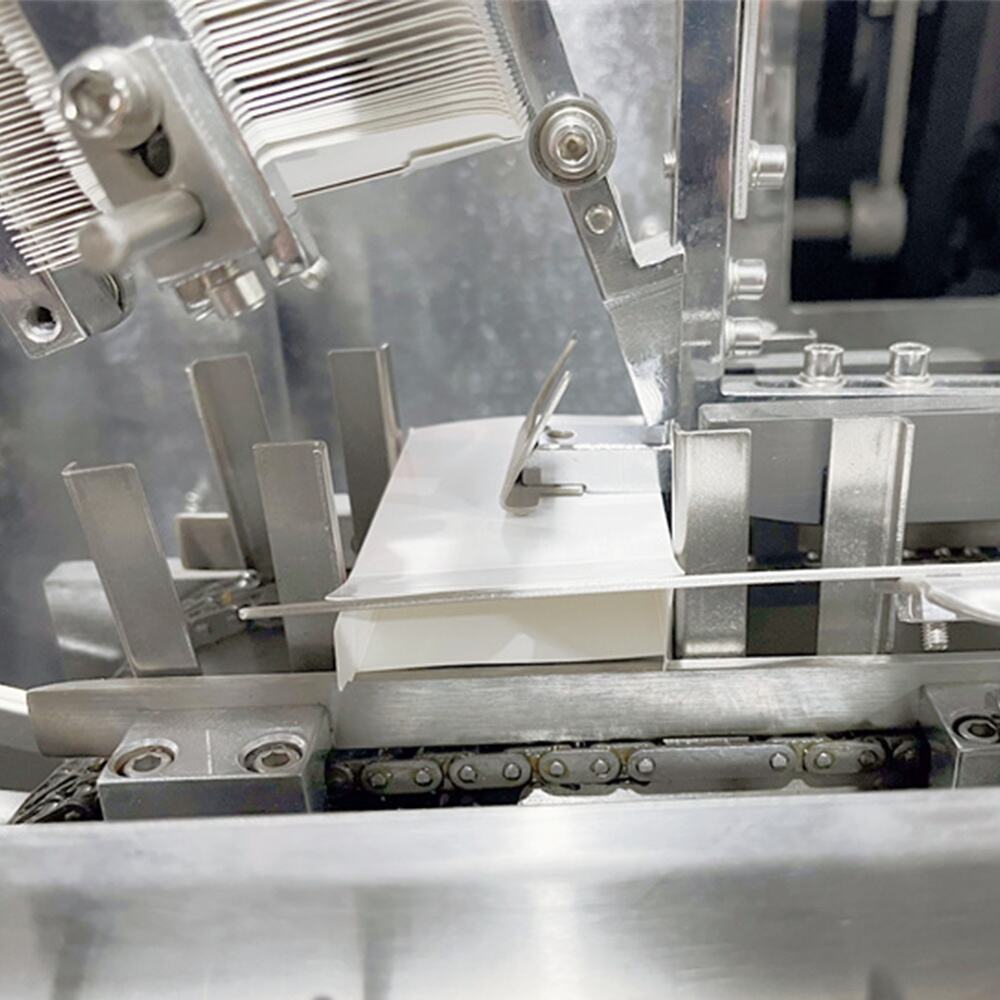

Une compréhension approfondie du fonctionnement des machines à cartonner révèle l'ingénierie sophistiquée qui se cache derrière ces systèmes. Les équipements modernes de cartonnage intègrent plusieurs processus en une opération unique et rationalisée, incluant l'alimentation en cartons, l'insertion du produit, l'insertion de prospectus, l'inspection qualité et la fermeture des cartons. Ces machines sont conçues pour gérer divers formats d'emballage pharmaceutique, allant des plaquettes individuelles aux configurations complexes multiproduits, assurant ainsi une grande polyvalence sur différentes lignes de produits et exigences de fabrication.

La sophistication technologique des systèmes modernes de cartonnage va au-delà de l'automatisation de base en intégrant des fonctionnalités avancées telles que des systèmes de contrôle par vision, des capacités de sérialisation et une surveillance qualité en temps réel. Ces technologies intégrées permettent aux fabricants d'atteindre des niveaux de précision et de régularité impossibles à réaliser avec des processus manuels, tout en réduisant simultanément les risques d'erreurs humaines et de contamination. Le résultat est une solution d'emballage qui ne répond pas seulement aux exigences réglementaires actuelles, mais offre également la flexibilité nécessaire pour s'adapter aux évolutions futures du secteur et aux nouvelles normes de conformité.

Gains d'efficacité opérationnelle grâce à l'automatisation avancée du cartonnage

Amélioration du débit et optimisation de la vitesse de production

La mise en œuvre de machines automatisées de cartonnage apporte des améliorations immédiates et mesurables du débit de production, de nombreux sites connaissant une augmentation de vitesse de 300 % à 500 % par rapport aux opérations manuelles. Ces gains de productivité découlent de la capacité de la machine à maintenir des vitesses de fonctionnement constantes, sans la variabilité inhérente aux processus exécutés manuellement. Les machines modernes de cartonnage de plaquettes peuvent traiter des centaines d'unités par minute tout en conservant un positionnement précis et des normes de qualité, permettant ainsi aux fabricants d'atteindre leurs objectifs de production ambitieux sans compromettre la qualité ou les exigences de sécurité.

Au-delà des améliorations de vitesse brute, les systèmes automatisés de cartonnage offrent une prévisibilité accrue dans la planification de la production et l'organisation des capacités. Les paramètres de fonctionnement constants de ces machines permettent aux responsables de production de calculer précisément les temps d'achèvement des cycles de fabrication, ce qui leur permet de s'engager plus exactement sur les délais de livraison et d'utiliser de manière plus efficace les ressources de l'installation. Cette prévisibilité s'étend également à la planification de la maintenance, car les systèmes automatisés fournissent des données opérationnelles détaillées qui permettent une maintenance proactive et minimisent les arrêts imprévus pouvant perturber les plannings de production.

Réduction des coûts de main-d'œuvre et stratégies d'optimisation des effectifs

L'impact économique du cartonnage automatisé s'étend bien au-delà des gains initiaux de productivité pour englober une optimisation globale des coûts de main-d'œuvre. Bien que l'investissement initial dans les machines de cartonnage représente une dépense en capital importante, les économies réalisées sur la main-d'œuvre à long terme justifient souvent cet investissement dans un délai de 18 à 24 mois après la mise en œuvre. Les systèmes automatisés nécessitent généralement moins d'opérateurs par poste tout en permettant aux membres existants de l'équipe de se concentrer sur des activités à plus forte valeur ajoutée, telles que l'assurance qualité, la surveillance des processus et l'optimisation des équipements, plutôt que sur des tâches manuelles répétitives.

La réaffectation stratégique des ressources humaines permise par l'automatisation crée des opportunités de développement des compétences et d'avancement professionnel au sein de l'organisation. Les employés précédemment impliqués dans des opérations manuelles de mise en carton peuvent être formés pour faire fonctionner et entretenir des équipements automatisés sophistiqués, développant ainsi des compétences techniques précieuses qui contribuent à leur croissance professionnelle tout en renforçant les capacités techniques globales de l'organisation. Cette transformation des responsabilités des employés conduit souvent à une meilleure satisfaction au travail et à une réduction du taux de rotation du personnel, contribuant ainsi davantage aux avantages économiques liés à l'investissement dans l'automatisation.

Avantages liés au contrôle qualité et à la conformité dans l'emballage automatisé

Précision et cohérence dans l'emballage des produits

Les capacités de précision des machines modernes de conditionnement en carton établissent de nouvelles références en matière de qualité et de régularité dans la fabrication pharmaceutique. Ces systèmes utilisent des mécanismes servo-asservis avancés et des systèmes de contrôle informatisés afin de garantir que chaque carton soit formé, rempli et scellé selon des spécifications exactes, éliminant ainsi les variations inévitables des procédés manuels. La précision mécanique des systèmes automatisés assure des dimensions de carton constantes, un positionnement correct du produit et une étanchéité uniforme sur l'ensemble des unités produites, contribuant à une meilleure protection du produit et à une présentation optimisée en rayon.

La régularité de la qualité s'étend au-delà des paramètres physiques d'emballage pour englober des aspects critiques tels que la précision de l'insertion des notices, la vérification de l'orientation du produit et l'intégrité de la fermeture du carton. Les systèmes modernes machine d'ensachage de plaquettes les systèmes intègrent des technologies de contrôle par vision sophistiquées qui vérifient le placement correct des prospectus, détectent les produits manquants ou endommagés et assurent un assemblage correct des cartons avant le processus d'étanchéification final. Cette approche complète de vérification de la qualité réduit considérablement le risque que des erreurs d'emballage parviennent aux consommateurs, tout en minimisant la nécessité d'inspections qualité coûteuses après la production et les éventuels rappels de produits.

Conformité réglementaire et exigences en matière de documentation

La fabrication pharmaceutique s'effectue dans l'un des environnements industriels les plus strictement réglementés, où la conformité de l'emballage a un impact direct sur l'approbation du produit, l'accès au marché et l'autorisation opérationnelle continue. Les systèmes automatisés de mise en carton offrent des fonctionnalités intégrées de conformité qui permettent de respecter les normes réglementaires de la FDA, de l'EMA et d'autres organismes internationaux grâce à une documentation complète, des fonctions de traçabilité et des protocoles de validation. Ces systèmes génèrent des journaux opérationnels détaillés fournissant des historiques complets pour chaque unité emballée, incluant les données temporelles, les points de contrôle qualité et toutes anomalies détectées durant le processus d'emballage.

Les avantages de validation des équipements automatisés de conditionnement s'étendent à la prise en charge des exigences réglementaires émergentes telles que la sécurisation et les obligations de traçabilité. Les systèmes modernes peuvent s'intégrer parfaitement aux équipements de sécurisation afin de garantir que chaque unité conditionnée reçoive les codes d'identification et la documentation appropriés, soutenant ainsi les initiatives mondiales de transparence dans la chaîne d'approvisionnement. Cette approche intégrée en matière de conformité réduit la complexité liée au respect de multiples exigences réglementaires dans différents marchés, tout en offrant la flexibilité nécessaire pour s'adapter aux évolutions du cadre réglementaire sans nécessiter de modifications majeures de l'équipement ou de perturbations opérationnelles.

Analyse économique et considérations sur le retour sur investissement

Évaluation de l'investissement initial et planification financière

L'évaluation financière des investissements dans des machines de conditionnement nécessite une analyse complète qui va au-delà des coûts d'achat initiaux pour inclure l'installation, la formation, la validation et les frais opérationnels continus. Bien que les systèmes de conditionnement de haute qualité représentent des investissements importants en capital, généralement compris entre plusieurs centaines de milliers et plus d'un million de dollars selon les fonctionnalités et les besoins de débit, les avantages économiques justifient souvent ces dépenses à travers plusieurs sources de valeur. Les entreprises manufacturières doivent prendre en compte des facteurs tels que les économies sur les coûts de main-d'œuvre, les améliorations de productivité, les gains en qualité et la réduction des pertes lorsqu'elles évaluent l'impact économique total des investissements en automatisation.

Le processus de planification financière pour l'automatisation du cartonnage doit inclure des projections détaillées de la croissance du volume de production, des opportunités d'expansion sur de nouveaux marchés et des économies potentielles découlant d'une efficacité améliorée. De nombreux fabricants pharmaceutiques constatent que les capacités d'automatisation du cartonnage leur permettent de saisir de nouvelles opportunités commerciales ou de développer des gammes de produits existantes qui ne seraient pas économiquement viables avec des procédés d'emballage manuels. Ces possibilités d'amélioration des revenus, combinées aux économies directes, se traduisent souvent par des périodes de retour sur investissement nettement inférieures à la durée de vie opérationnelle prévue de l'équipement, ce qui rend les investissements dans l'automatisation particulièrement attractifs d'un point de vue financier stratégique.

Économies à long terme et avantages opérationnels

Les avantages économiques à long terme du cartonnage automatisé vont bien au-delà des économies immédiates de main-d'œuvre, englobant des améliorations opérationnelles globales qui s'accumulent au fil du temps. La réduction des déchets de matériaux, une meilleure efficacité énergétique, des coûts d'entretien inférieurs par rapport à plusieurs postes de travail manuels, ainsi qu'une diminution des besoins en surface d'installation contribuent tous à des réductions de coûts continues tout au long de la durée de fonctionnement du matériel. De plus, la capacité de production accrue offerte par les systèmes automatisés élimine souvent la nécessité d'agrandir les installations ou d'ajouter des lignes de production supplémentaires, qui seraient autrement nécessaires pour répondre à une demande croissante.

La valeur stratégique de l'automatisation du cartonnage devient particulièrement évidente lorsqu'on considère la réactivité face au marché et le positionnement concurrentiel. Les systèmes automatisés permettent une montée en échelle rapide de la production en réponse à la demande du marché, aux variations saisonnières ou aux besoins urgents, sans les retards liés à l'expansion et à la formation de la main-d'œuvre. Cette flexibilité opérationnelle offre des avantages concurrentiels significatifs sur les marchés pharmaceutiques dynamiques, où la capacité à réagir rapidement aux opportunités ou aux perturbations de la chaîne d'approvisionnement peut déterminer le succès sur le marché et la rentabilité à long terme.

Défis d'intégration et meilleures pratiques de mise en œuvre

Intégration technique avec les systèmes de fabrication existants

L'intégration réussie de l'automatisation du cartonnage nécessite une attention particulière portée à l'infrastructure manufacturière existante, aux schémas de flux de production et aux systèmes de contrôle qualité afin d'assurer un fonctionnement fluide au sein des processus établis. La complexité technique des installations modernes de fabrication pharmaceutique exige que les nouveaux équipements de cartonnage s'interfacent efficacement avec les processus en amont et en aval, notamment les lignes d'emballage sous blister, les systèmes d'étiquetage, les équipements de conditionnement en caisses et les systèmes de gestion des stocks. Une planification adéquate de l'intégration doit prendre en compte les interfaces mécaniques, les connexions électriques, les protocoles de communication et les exigences d'échange de données afin de créer un environnement de production cohérent et efficace.

Le processus d'intégration va au-delà des aspects physiques et techniques pour inclure l'optimisation des flux de travail et la synchronisation des processus sur l'ensemble de la ligne de conditionnement. Les mises en œuvre réussies exigent une analyse détaillée des goulots d'étranglement de production, des schémas de flux de matériaux et des points de contrôle qualité afin de garantir que le nouveau système de cartonnage améliore l'efficacité globale de la ligne plutôt que de créer de nouvelles contraintes. Cette approche complète de l'intégration met souvent en évidence des opportunités d'améliorations et d'optimisations supplémentaires qui renforcent davantage la valeur de l'investissement en automatisation.

Formation du personnel et stratégies de gestion du changement

L'élément humain de la mise en œuvre de l'automatisation du cartonnage exige une attention particulière portée aux programmes de formation, aux processus de gestion du changement et aux initiatives de développement continu des compétences afin d'assurer une adoption réussie et des performances optimales. Les programmes de formation efficaces doivent aborder non seulement les procédures techniques d'exploitation, mais aussi les techniques de dépannage, les protocoles de maintenance préventive et les responsabilités en matière d'assurance qualité. La complexité des systèmes modernes de cartonnage exige que les opérateurs développent des compétences techniques poussées tout en restant concentrés sur les normes de qualité pharmaceutique et les exigences de conformité réglementaire.

Les stratégies de gestion du changement doivent reconnaître la transition importante entre les processus manuels et automatisés, tout en tenant compte des préoccupations potentielles liées à la sécurité d'emploi, aux évolutions de poste et aux exigences en matière de compétences. Les mises en œuvre réussies impliquent généralement une implication approfondie des parties prenantes, une communication claire sur les avantages et attentes liés à l'automatisation, ainsi que des systèmes de soutien complets pour aider les employés à s'adapter à leurs nouvelles responsabilités et environnements de travail. Les organisations qui investissent dans des processus rigoureux de gestion du changement connaissent souvent des délais de mise en œuvre plus fluides, un niveau de satisfaction des employés plus élevé et une utilisation plus efficace de leurs investissements en automatisation.

FAQ

Quels facteurs doivent être pris en compte lors du choix d'une machine de cartonnage de plaquettes pour la fabrication pharmaceutique ?

Le choix de la machine à cartonner appropriée nécessite l'évaluation de plusieurs facteurs techniques et opérationnels, notamment les besoins en volume de production, les spécifications de taille et de configuration du produit, les capacités d'intégration avec les équipements existants, les fonctionnalités de conformité réglementaire et les besoins de scalabilité à long terme. Les fabricants doivent évaluer les capacités de débit, la flexibilité de changement de format, les systèmes d'inspection de qualité et le soutien à la validation afin de s'assurer que l'équipement sélectionné répond aux exigences actuelles ainsi qu'aux besoins futurs prévus. En outre, il est essentiel de prendre en compte les capacités de support du fournisseur, la disponibilité des pièces détachées et les ressources de formation pour assurer un fonctionnement optimal à long terme.

Combien de temps faut-il généralement pour obtenir un retour sur investissement avec l'automatisation du cartonnage ?

Les délais de retour sur investissement pour l'automatisation du cartonnage varient généralement entre 18 et 36 mois, selon des facteurs tels que le volume de production, les coûts de main-d'œuvre, les gains d'efficacité et les améliorations de qualité réalisés grâce à l'automatisation. Les opérations à haut volume connaissent souvent des périodes de rentabilisation plus courtes en raison d'économies plus importantes sur les coûts de main-d'œuvre et d'améliorations de productivité, tandis que les installations ayant des exigences complexes en matière d'emballage peuvent tirer des avantages supplémentaires d'une réduction des erreurs et de capacités accrues en matière de conformité. Le calcul doit inclure les économies de coûts directes, les améliorations de productivité, les gains de qualité et les opportunités de revenus potentielles permises par une capacité et des compétences accrues.

Quelles sont les exigences de maintenance associées aux systèmes automatisés de cartonnage ?

Les systèmes automatisés de mise en carton nécessitent un entretien préventif régulier, comprenant la lubrification, l'inspection des composants, la vérification de l'étalonnage et les mises à jour logicielles afin de maintenir des performances optimales et la conformité réglementaire. Les plannings d'entretien typiques incluent des procédures quotidiennes de nettoyage et d'inspection, des tâches hebdomadaires de lubrification et de réglage, des remplacements mensuels de composants et des processus annuels de validation complète du système. Les systèmes modernes intègrent souvent des fonctionnalités de maintenance prédictive qui surveillent l'état des composants et les paramètres de performance afin d'optimiser le calendrier d'entretien et de réduire au minimum les arrêts imprévus.

Les machines de mise en carton peuvent-elles accueillir différentes tailles de produits et configurations d'emballage ?

Les machines de conditionnement modernes offrent une grande flexibilité pour manipuler différentes tailles de produits, configurations de cartons et formats d'emballage grâce à des composants réglables, des systèmes d'outillages rapides et des paramètres de contrôle programmables. De nombreux systèmes peuvent accueillir différentes tailles de plaquettes, plusieurs produits par carton, diverses configurations de dépliants et différents styles de cartons avec un temps et des efforts de changement minimal. Cette flexibilité permet aux fabricants de traiter efficacement plusieurs lignes de produits sur le même équipement tout en maintenant des normes élevées d'efficacité et de qualité pour toutes les configurations d'emballage.

Table des Matières

- Comprendre le rôle essentiel de l'emboîtage automatisé dans la fabrication pharmaceutique

- Gains d'efficacité opérationnelle grâce à l'automatisation avancée du cartonnage

- Avantages liés au contrôle qualité et à la conformité dans l'emballage automatisé

- Analyse économique et considérations sur le retour sur investissement

- Défis d'intégration et meilleures pratiques de mise en œuvre

-

FAQ

- Quels facteurs doivent être pris en compte lors du choix d'une machine de cartonnage de plaquettes pour la fabrication pharmaceutique ?

- Combien de temps faut-il généralement pour obtenir un retour sur investissement avec l'automatisation du cartonnage ?

- Quelles sont les exigences de maintenance associées aux systèmes automatisés de cartonnage ?

- Les machines de mise en carton peuvent-elles accueillir différentes tailles de produits et configurations d'emballage ?