Produkcja farmaceutyczna wymaga precyzji, efektywności oraz zgodności ze ścisłymi standardami jakości. W miarę jak branża rozwija się w warunkach rosnących objętości produkcji i rosnących wymogów regulacyjnych, producenci poszukują innowacyjnych rozwiązań mających na celu zoptymalizowanie procesów pakowania. Jednym z najbardziej przełomowych inwestycji w nowoczesnym pakowaniu farmaceutycznym jest maszyna do kartonowania tabletek w formach blisterowych – specjalistyczne urządzenie zaprojektowane w celu automatyzacji procesu kartonowania produktów farmaceutycznych pakowanych w płytki blisterowe. To zaawansowane urządzenie stanowi istotny krok naprzód w zakresie automatyzacji pakowania, umożliwiając producentom utrzymanie stałej jakości przy jednoczesnym znaczącym zwiększeniu wydajności i obniżeniu kosztów operacyjnych.

Zrozumienie kluczowej roli automatycznego kartonowania w produkcji farmaceutycznej

Ewolucja technologii pakowania farmaceutycznego

Landscape opakowań farmaceutycznych uległ znaczącej transformacji w ciągu ostatniej dekady, napędzanej postępem w technologii automatyzacji oraz rosnącym naciskiem regulacyjnym. Tradycyjne ręczne procesy kartonowania, kiedyś uważane za wystarczające dla mniejszych partii produkcji, stały się wąskimi gardłami w nowoczesnych zakładach produkcyjnych branży farmaceutycznej. Przejście na zautomatyzowane rozwiązania kartonujące oznacza więcej niż tylko ulepszenie technologiczne; sygnalizuje fundamentalną zmianę w podejściu firm farmaceutycznych do efektywności pakowania, kontroli jakości oraz zgodności z przepisami.

Współcześni producenci farmaceutyczni stoją przed bezprecedensowymi wyzwaniami w zaspokajaniu rosnącego globalnego popytu, jednocześnie utrzymując najwyższe standardy jakości. Oczekiwania konsumentów dotyczące bezpieczeństwa produktów, w połączeniu z coraz bardziej złożonymi ramami regulacyjnymi w różnych rynkach, stworzyły sytuację, w której zautomatyzowane rozwiązania pakowania nie są już luksusowym dodatkiem, lecz niezbędnym elementem konkurencyjnych operacji produkcyjnych. Integracja zaawansowanych maszyn kartonujących stała się strategiczną koniecznością dla firm dążących do utrzymania pozycji na rynku przy jednoczesnej optymalizacji efektywności operacyjnej.

Określenie zakresu i funkcjonalności nowoczesnych systemów kartonowania

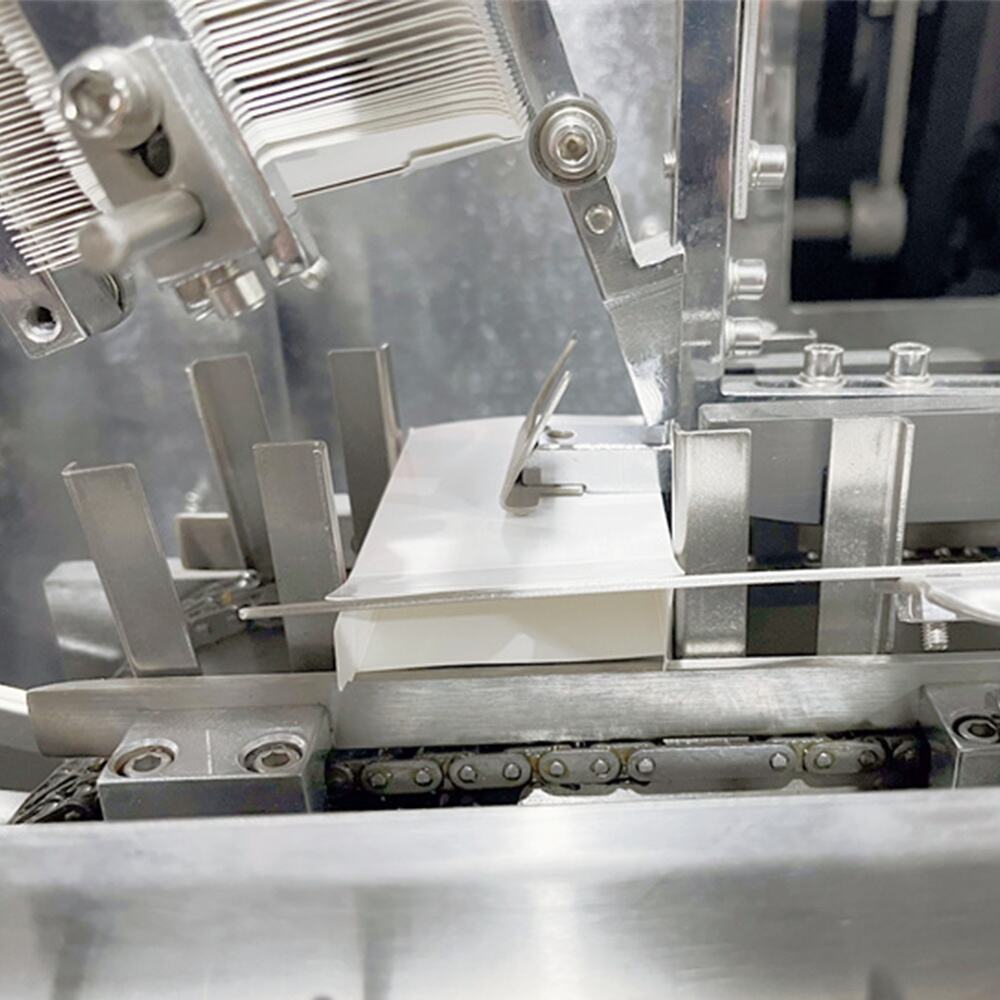

Kompleksowe zrozumienie funkcjonalności maszyn do pakowania kartoników ujawnia wyrafinowaną inżynierię stojącą za tymi systemami. Nowoczesne urządzenia do pakowania kartonowego integrują wiele procesów w jedną zoptymalizowaną operację, w tym podawanie kartoników, wkładanie produktów, wkładanie ulotek, kontrolę jakości oraz zamknięcie kartonu. Maszyny te są zaprojektowane tak, aby radzić sobie z różnymi formatami opakowań farmaceutycznych, od pojedynczych pasków blisterowych po złożone konfiguracje wieloproduktowe, zapewniając wszechstronność w różnych liniach produktów i wymaganiach produkcyjnych.

Zaawansowane technologicznie systemy kartonujące wykraczają daleko poza podstawową automatyzację, oferując zaawansowane funkcje, takie jak systemy wizyjnej kontroli jakości, możliwości serializacji oraz monitorowanie jakości w czasie rzeczywistym. Te zintegrowane technologie pozwalają producentom osiągać stopień precyzji i spójności niemożliwy do uzyskania przy procesach ręcznych, jednocześnie zmniejszając ryzyko błędów ludzkich i zanieczyszczeń. Wynikiem jest rozwiązanie pakowania, które nie tylko spełnia obecne wymagania regulacyjne, ale również zapewnia elastyczność niezbędną do dostosowania się do przyszłych zmian w branży oraz nowych standardów zgodności.

Zyski operacyjne dzięki zaawansowanej automatyzacji kartonowania

Zwiększenie przepustowości i optymalizacja szybkości produkcji

Wdrożenie zautomatyzowanego sprzętu do pakowania zapewnia natychmiastowe i mierzalne poprawy wydajności produkcji, przy czym wiele zakładów odnotowuje wzrost szybkości o 300% do 500% w porównaniu z pracą ręczną. Te zyski produktywności wynikają z możliwości maszyn utrzymywania stałej prędkości pracy bez zmienności charakterystycznej dla procesów wykonywanych ręcznie przez ludzi. Nowoczesne maszyny do pakowania tabletek w płytki potrafią przetwarzać setki jednostek na minutę, zachowując precyzyjne pozycjonowanie i standardy jakości, umożliwiając producentom osiąganie ambitnych celów produkcyjnych bez kompromisów dotyczących jakości czy wymagań bezpieczeństwa.

Poza rawnowartymi ulepszeniami szybkości, zautomatyzowane systemy kartonujące zapewniają zwiększoną przewidywalność harmonogramowania produkcji i planowania mocy. Spójne parametry pracy tych maszyn pozwalają menedżerom produkcji na dokładne obliczenie czasów zakończenia cykli produkcyjnych, umożliwiając trafniejsze zobowiązania dotyczące terminów dostaw dla klientów oraz bardziej efektywne wykorzystanie zasobów zakładu. Ta przewidywalność obejmuje również planowanie konserwacji, ponieważ zautomatyzowane systemy dostarczają szczegółowych danych operacyjnych, co pozwala na proaktywne planowanie konserwacji i minimalizuje przypadkowe przestoje mogące zakłócić harmonogram produkcji.

Redukcja kosztów pracy i strategie optymalizacji siły roboczej

Wpływ ekonomiczny zautomatyzowanego pakowania w znacznym stopniu wykracza poza początkowe korzyści w zakresie produktywności i obejmuje kompleksową optymalizację kosztów pracy. Choć początkowy wkład na zakup maszyn do pakowania stanowi znaczne wydatki kapitałowe, długoterminowe oszczędności związane z pracą często uzasadniają inwestycję w ciągu 18–24 miesięcy od jej wdrożenia. Zautomatyzowane systemy zazwyczaj wymagają mniejszej liczby operatorów na zmianę, umożliwiając obecnym pracownikom koncentrację się na działalności o wyższej wartości dodanej, takiej jak zapewnienie jakości, monitorowanie procesów i optymalizacja sprzętu, zamiast powtarzalnych zadań wykonywanych ręcznie.

Strategiczne przeznaczenie zasobów ludzkich dzięki automatyzacji umożliwia rozwijanie umiejętności i awans zawodowy w obrębie organizacji. Pracownicy wcześniej zajmujący się ręcznym pakowaniem mogą zostać przeszkoleni do obsługi i konserwacji zaawansowanego sprzętu automatycznego, nabywając cenne umiejętności techniczne, które przyczyniają się do ich rozwoju zawodowego, jednocześnie wzbogacając ogólny potencjał techniczny organizacji. Ta transformacja obowiązków pracowników często prowadzi do większego zadowolenia z pracy i zmniejszenia rotacji personalnej, co dodatkowo przekłada się na korzyści ekonomiczne wynikające z inwestycji w automatyzację.

Kontrola jakości i korzyści związane z zgodnością w automatycznym pakowaniu

Precyzja i spójność w pakowaniu produktów

Możliwości precyzyjności współczesnych maszyn do pakowania kartonowego wyznaczają nowe standardy jakości i spójności w produkcji opakowań farmaceutycznych. Te systemy wykorzystują zaawansowane mechanizmy napędzane serwosilnikami oraz komputerowe systemy sterowania, aby zapewnić, że każdy karton jest formowany, napełniany i zamykany zgodnie z dokładnymi specyfikacjami, eliminując różnice nieuchronnie występujące w procesach ręcznych. Precyzja mechaniczna systemów automatycznych gwarantuje stałe wymiary kartonów, prawidłowe ustawienie produktu oraz jednolitą jakość zamknięcia we wszystkich jednostkach produkcyjnych, co przyczynia się do lepszej ochrony produktu i poprawy prezentacji na półkach.

Spójność jakości obejmuje nie tylko parametry fizyczne opakowań, ale także istotne aspekty, takie jak dokładność wkładania ulotek, weryfikacja orientacji produktu oraz integralność zamknięcia kartonu. Nowoczesne maszyna do pakowania tabletek w karton systemy wykorzystują zaawansowane technologie wizyjnej kontroli jakości, które weryfikują prawidłowe umieszczenie ulotek, wykrywają brakujące lub uszkodzone produkty oraz zapewniają poprawne skompletowanie tekturowych opakowań przed końcowym procesem zamknięcia. Kompleksowe podejście do weryfikacji jakości znacząco zmniejsza ryzyko popełnienia błędów pakowania, które mogłyby dotrzeć do konsumentów, jednocześnie minimalizując potrzebę kosztownych inspekcji jakości po zakończeniu produkcji oraz potencjalne wycofania produktów.

Zgodność z przepisami i wymagania dokumentacyjne

Produkcja farmaceutyczna odbywa się w jednym z najbardziej rygorystycznie regulowanych środowisk przemysłowych, w których zgodność opakowań ma bezpośredni wpływ na zatwierdzenie produktu, dostęp do rynku oraz kontynuowanie działalności. Systemy automatycznego pakowania zapewniają zintegrowane funkcje zgodności, które wspierają przestrzeganie standardów regulacyjnych FDA, EMA oraz innych międzynarodowych norm poprzez kompleksową dokumentację, funkcje śledzenia oraz protokoły walidacyjne. Te systemy generują szczegółowe dzienniki operacyjne, zapewniające pełne tropy audytowe dla każdej opakowanej jednostki, w tym dane czasowe, punkty kontrolne jakości oraz wszelkie wykryte nieprawidłowości podczas procesu pakowania.

Zalety weryfikacji automatycznego sprzętu do pakowania obejmują również wsparcie dla nowych wymogów regulacyjnych, takich jak serializacja oraz przepisy dotyczące śledzenia i lokalizowania produktów. Nowoczesne systemy mogą być łatwo integrowane z urządzeniami do serializacji, zapewniając, że każda opakowana jednostka otrzyma odpowiednie kody identyfikacyjne i dokumentację, wspierając tym samym inicjatywy związane z przejrzystością globalnego łańcucha dostaw. Taki zintegrowany podejście do zgodności redukuje złożoność spełniania wielu wymogów regulacyjnych w różnych rynkach, zapewniając jednocześnie elastyczność dostosowania się do zmieniających się uwarunkowań regulacyjnych bez konieczności dokonywania dużych modyfikacji sprzętu czy zakłóceń w działaniu.

Analiza ekonomiczna i rozważania dotyczące stopy zwrotu z inwestycji

Ocena inwestycji kapitałowych i planowanie finansowe

Ocenę finansową inwestycji w maszyny do pakowania wymaga kompleksowej analizy, która wykracza poza początkowe koszty zakupu i obejmuje instalację, szkolenia, walidację oraz bieżące koszty operacyjne. Choć wysokiej jakości systemy do pakowania stanowią znaczne inwestycje kapitałowe, zazwyczaj waha się one od kilkuset tysięcy do ponad miliona dolarów, w zależności od możliwości i wymaganej wydajności, korzyści ekonomiczne często uzasadniają te wydatki poprzez wiele strumieni wartości. Organizacje produkcyjne muszą brać pod uwagę takie czynniki jak oszczędności wynikające z niższych kosztów pracy, poprawa produktywności, korzyści z podniesienia jakości oraz zmniejszenie odpadów przy obliczaniu całkowitego wpływu ekonomicznego inwestycji w automatyzację.

Proces planowania finansowego automatyzacji pakowania do pudełek powinien obejmować szczegółowe prognozy wzrostu objętości produkcji, możliwości ekspansji na rynku oraz potencjalne oszczędności kosztów wynikające z poprawy efektywności. Wielu producentów farmaceutycznych odkrywa, że możliwości automatycznego pakowania pozwalają im realizować nowe szanse rynkowe lub rozwijać istniejące linie produktów, które nie byłyby opłacalne przy zastosowaniu ręcznych procesów pakowania. Te możliwości zwiększenia przychodów, w połączeniu z bezpośrednimi oszczędnościami kosztów, często skutkują okresami zwrotu inwestycji znacznie krótszymi niż przewidywana żywotność urządzenia, co czyni inwestycje w automatyzację bardzo atrakcyjnymi z strategicznego punktu widzenia finansowego.

Długoterminowe oszczędności i korzyści operacyjne

Długoterminowe korzyści ekonomiczne automatycznego pakowania w kartony wykraczają daleko poza bezpośrednie oszczędności z tytułu pracy i obejmują kompleksowe usprawnienia operacyjne, które nasilają się w czasie. Zmniejszenie odpadów materiałowych, poprawa efektywności energetycznej, niższe koszty utrzymania w porównaniu do wielu ręcznych stanowisk roboczych oraz mniejsze wymagania dotyczące powierzchni hali przyczyniają się do ciągłego obniżania kosztów przez cały okres użytkowania urządzenia. Dodatkowo, zwiększona zdolność produkcyjna zapewniona przez systemy automatyczne często eliminuje konieczność rozbudowy zakładu lub dodania dodatkowych linii produkcyjnych, które byłyby wymagane w celu zaspokojenia rosnącego popytu.

Wartość strategiczna automatyzacji pakowania staje się szczególnie widoczna przy uwzględnieniu reaktywności rynkowej i pozycjonowania konkurencyjnego. Systemy zautomatyzowane umożliwiają szybkie skalowanie produkcji w odpowiedzi na zapotrzebowanie rynkowe, wahania sezonowe lub nagłe potrzeby, bez opóźnień związanych z rozszerzaniem i szkoleniem personelu. Ta elastyczność operacyjna daje znaczące korzyści konkurencyjne na dynamicznych rynkach farmaceutycznych, gdzie zdolność do szybkiego reagowania na okazje lub zakłócenia w łańcuchu dostaw może decydować o sukcesie rynkowym i długoterminowej rentowności.

Wyzwania integracji i najlepsze praktyki wdrażania

Integracja techniczna z istniejącymi systemami produkcyjnymi

Pomyślne zintegrowanie automatyzacji pakowania do kartonów wymaga starannego rozważenia istniejącej infrastruktury produkcyjnej, schematów przepływu produkcji oraz systemów kontroli jakości, aby zapewnić bezproblemową pracę w ramach ustalonych procesów. Złożoność techniczna współczesnych zakładów produkcyjnych farmaceutycznych wymaga, aby nowe urządzenia do pakowania do kartonów skutecznie łączyły się z procesami poprzedzającymi i następującymi po nich, w tym liniami pakowania blisterowymi, systemami etykietowania, urządzeniami do pakowania w kartony zbiorcze oraz systemami zarządzania zapasami. Planowanie integracji musi uwzględniać interfejsy mechaniczne, połączenia elektryczne, protokoły komunikacyjne oraz wymagania dotyczące wymiany danych, aby stworzyć spójne i wydajne środowisko produkcyjne.

Proces integracji wykracza poza aspekty fizyczne i techniczne, obejmując optymalizację przepływu pracy oraz synchronizację procesów w całym systemie pakowania. Skuteczna implementacja wymaga szczegółowej analizy wąskich gardeł produkcji, schematów przepływu materiałów oraz punktów kontroli jakości, aby nowy system kartonowania zwiększał ogólną efektywność linii, a nie powodował nowych ograniczeń. Kompleksowe podejście do integracji często ujawnia możliwości dodatkowych usprawnień i optymalizacji procesów, które dalszym stopniu zwiększają wartość inwestycji w automatyzację.

Szkolenie personelu i strategie zarządzania zmianami

Czynnik ludzki w implementacji automatyzacji pakowania do kartonów wymaga starannego podejścia do programów szkoleniowych, procesów zarządzania zmianami oraz inicjatyw ciągłego rozwoju umiejętności, aby zapewnić skuteczne wdrożenie i optymalną wydajność. Skuteczne programy szkoleniowe muszą obejmować nie tylko procedury techniczne obsługi, ale także techniki rozwiązywania problemów, protokoły konserwacji preventywnej oraz obowiązki związane z zapewnieniem jakości. Złożoność nowoczesnych systemów pakowania do kartonów wymaga od operatorów posiadania zaawansowanych umiejętności technicznych, równocześnie utrzymując skupienie na standardach jakości produktów farmaceutycznych oraz wymaganiach przepisów prawnych.

Strategie zarządzania zmianami muszą brać pod uwagę znaczący przejście od procesów ręcznych do zautomatyzowanych, jednocześnie rozpatrując potencjalne obawy związane z bezpieczeństwem zatrudnienia, zmianami w rolach i wymaganiami kwalifikacyjnymi. Udane wdrożenia zwykle obejmują szerokie zaangażowanie interesariuszy, jasną komunikację dotyczącą korzyści i oczekiwań związanych z automatyzacją oraz kompleksowe systemy wsparcia mające na celu ułatwienie pracownikom adaptacji do nowych obowiązków i warunków pracy. Organizacje inwestujące w gruntowne procesy zarządzania zmianami często doświadczają płynniejszych harmonogramów wdrażania, wyższej satysfakcji pracowników oraz bardziej efektywnego wykorzystania inwestycji w automatyzację.

Często zadawane pytania

Jakie czynniki należy wziąć pod uwagę przy doborze maszyny do kartonowania tabletek w produkcji farmaceutycznej?

Wybór odpowiedniej maszyny do pakowania wymaga oceny wielu czynników technicznych i operacyjnych, w tym wymagań dotyczących wielkości produkcji, wymiarów i konfiguracji produktu, możliwości integracji z istniejącym sprzętem, funkcji zgodności z przepisami oraz potrzeb długoterminowej skalowalności. Producent powinien ocenić możliwości wydajności, elastyczność wymiany narzędzi, systemy kontroli jakości oraz dostępność wsparcia w zakresie walidacji, aby zapewnić, że wybrany sprzęt spełnia zarówno obecne, jak i przyszłe wymagania. Dodatkowo, istotne jest również wzięcie pod uwagę możliwości wsparcia ze strony dostawcy, dostępności części zamiennych oraz dostępnych zasobów szkoleniowych, co jest kluczowe dla skutecznej długoterminowej eksploatacji.

Ile czasu zazwyczaj trwa zwrócenie inwestycji w automatyzację pakowania?

Okresy zwrotu z inwestycji w automatyzację pakowania typically wahają się od 18 do 36 miesięcy, w zależności od takich czynników jak objętość produkcji, koszty pracy, zyski związane z efektywnością oraz poprawa jakości osiągnięta dzięki automatyzacji. Operacje o większej skali produkcji często charakteryzują się krótszymi okresami zwrotu inwestycji ze względu na większe oszczędności wynikające z niższych kosztów pracy i poprawę produktywności, podczas gdy zakłady o złożonych wymaganiach związanych z pakowaniem mogą czerpać dodatkowe korzyści poprzez zmniejszenie liczby błędów i lepsze spełnianie wymogów przepisów. W kalkulacji należy uwzględnić bezpośrednie oszczędności kosztów, poprawę produktywności, zwiększenie jakości oraz potencjalne możliwości generowania przychodów wynikające ze wzrostu pojemności i możliwości systemu.

Jakie są wymagania serwisowe związane z systemami automatycznego pakowania?

Zautomatyzowane systemy kartonujące wymagają regularnej konserwacji zapobiegawczej, w tym smarowania, kontroli elementów, weryfikacji kalibracji oraz aktualizacji oprogramowania, aby zapewnić optymalną wydajność i zgodność z przepisami. Typowe harmonogramy konserwacji obejmują codzienne czyszczenie i procedury kontrolne, cotygodniowe zadania związane ze smarowaniem i regulacją, miesięczne harmonogramy wymiany komponentów oraz coroczne kompleksowe procesy walidacji systemu. Nowoczesne systemy często posiadają funkcje konserwacji predykcyjnej, które monitorują stan elementów i parametry wydajności, aby zoptymalizować termin wykonania konserwacji i zminimalizować nieplanowane przestoje.

Czy maszyny kartonujące mogą obsługiwać różne rozmiary produktów i konfiguracje opakowań?

Nowoczesne maszyny do pakowania oferują dużą elastyczność w obsłudze różnych rozmiarów produktów, konfiguracji kartonów oraz formatów opakowań dzięki regulowanym elementom, systemom szybkiej wymiany narzędzi oraz programowalnym parametrom sterowania. Wiele systemów może obsłużyć różne rozmiary pasków blisterowych, wiele produktów w jednym kartonie, różne konfiguracje ulotek oraz różne style kartonów przy minimalnym czasie i wysiłku potrzebnym na przełożenie. Ta elastyczność pozwala producentom skutecznie przetwarzać wiele linii produktów na tym samym sprzęcie, utrzymując jednocześnie wysoką wydajność i standardy jakości we wszystkich konfiguracjach opakowań.

Spis treści

- Zrozumienie kluczowej roli automatycznego kartonowania w produkcji farmaceutycznej

- Zyski operacyjne dzięki zaawansowanej automatyzacji kartonowania

- Kontrola jakości i korzyści związane z zgodnością w automatycznym pakowaniu

- Analiza ekonomiczna i rozważania dotyczące stopy zwrotu z inwestycji

- Wyzwania integracji i najlepsze praktyki wdrażania

-

Często zadawane pytania

- Jakie czynniki należy wziąć pod uwagę przy doborze maszyny do kartonowania tabletek w produkcji farmaceutycznej?

- Ile czasu zazwyczaj trwa zwrócenie inwestycji w automatyzację pakowania?

- Jakie są wymagania serwisowe związane z systemami automatycznego pakowania?

- Czy maszyny kartonujące mogą obsługiwać różne rozmiary produktów i konfiguracje opakowań?