Farmaceutische productie vereist precisie, efficiëntie en naleving van strenge kwaliteitsnormen. Naarmate de industrie zich blijft ontwikkelen met toenemende productiehoeveelheden en strengere regelgeving, zijn fabrikanten voortdurend op zoek naar innovatieve oplossingen om hun verpakkingsprocessen te stroomlijnen. Een van de meest transformatieve investeringen in moderne farmaceutische verpakkingen is de pilplaat kartonnermachine, een gespecialiseerd apparaat dat bedoeld is om het kartonnerproces te automatiseren voor farmaceutische producten die verpakt zijn in blisters. Deze geavanceerde machines vormen een grote stap voorwaarts in verpakkingsautomatisering en bieden fabrikanten de mogelijkheid om een constante kwaliteit te behouden, terwijl de doorvoersnelheid sterk toeneemt en de operationele kosten dalen.

Inzicht in de cruciale rol van geautomatiseerde kartonnering in de farmaceutische productie

De evolutie van farmaceutische verpakkings technologie

De verpakkingslandscap in de farmaceutische sector heeft de afgelopen tien jaar een opmerkelijke transformatie doorgemaakt, gedreven door vooruitgang in automatiseringstechnologie en toenemende regelgevingsdruk. Traditionele handmatige kartonnageprocessen, die vroeger als voldoende werden beschouwd voor kleinere productieruns, zijn knelpunten geworden in moderne farmaceutische productiefaciliteiten. De overstap naar geautomatiseerde kartonnageoplossingen betekent meer dan alleen een technologische upgrade; het markeert een fundamentele verandering in de manier waarop farmaceutische bedrijven kijken naar verpakkingsefficiëntie, kwaliteitscontrole en naleving van voorschriften.

Moderne farmaceutische fabrikanten staan voor ongekende uitdagingen om te voldoen aan de groeiende wereldwijde vraag, terwijl zij tegelijkertijd de hoogste kwaliteitsnormen moeten handhaven. De verwachtingen van consumenten met betrekking tot productveiligheid, gecombineerd met steeds complexere regelgeving in verschillende markten, hebben geleid tot een situatie waarin geautomatiseerde verpakkingsoplossingen niet langer luxe toevoegingen zijn, maar essentiële onderdelen van concurrerende productieprocessen. De integratie van geavanceerde kartonmachines is uitgegroeid tot een strategische noodzaak voor bedrijven die hun marktpositie willen behouden en tegelijkertijd de operationele efficiëntie willen optimaliseren.

Omschrijving van het bereik en de functionaliteit van moderne kartonsystemen

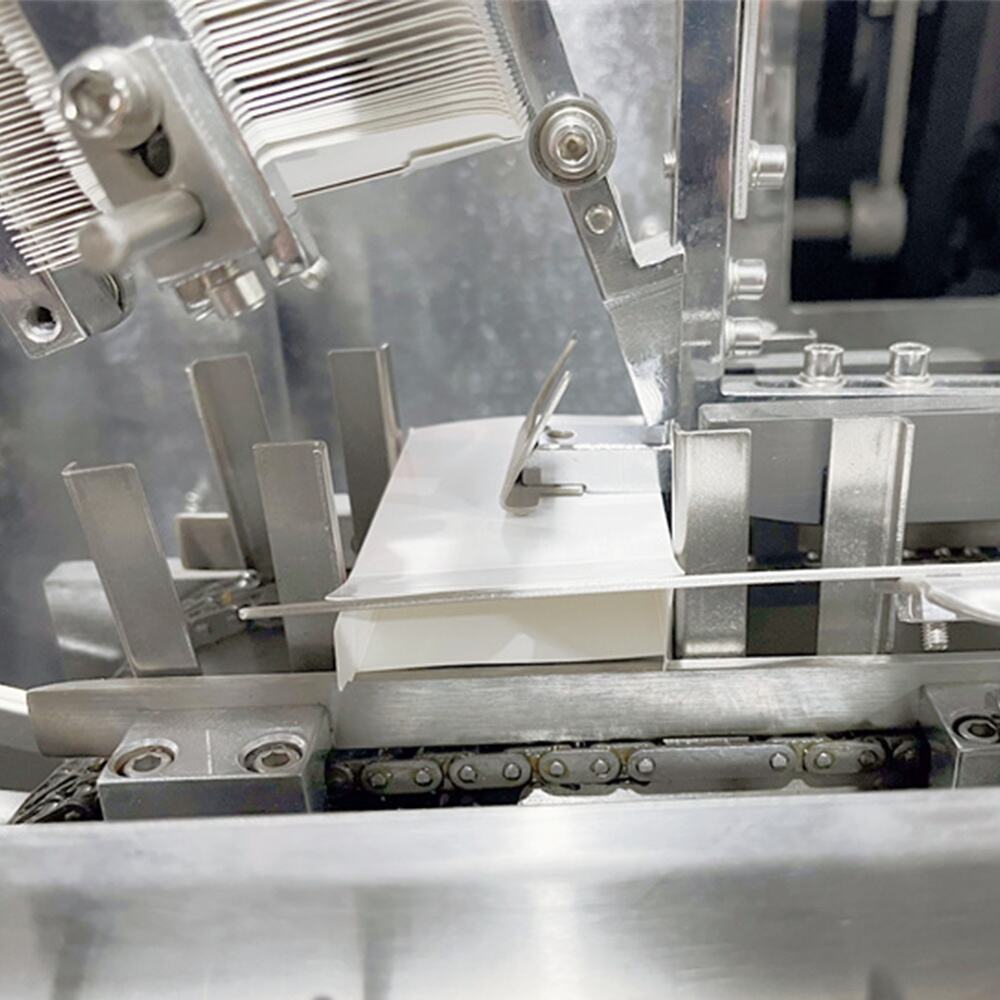

Een grondig inzicht in de functionaliteit van verpakkingsmachines onthult de geavanceerde techniek achter deze systemen. Moderne verpakkingsapparatuur integreert meerdere processen in één gestroomlijnde operatie, waaronder doosvoeding, productinbreng, bijsluiterinbreng, kwaliteitsinspectie en het sluiten van dozen. Deze machines zijn ontworpen om verschillende farmaceutische verpakkingsformaten te verwerken, van individuele blisters tot complexe multi-productconfiguraties, wat zorgt voor veelzijdigheid over verschillende productlijnen en productie-eisen heen.

De technologische verfijning van moderne cartonagesystemen gaat verder dan basisautomatisering en omvat geavanceerde functies zoals visie-inspectiesystemen, serialisatiecapaciteiten en kwaliteitsmonitoring in real-time. Deze geïntegreerde technologieën stellen fabrikanten in staat om precisie- en consistentieniveaus te bereiken die onmogelijk zouden zijn met handmatige processen, terwijl tegelijkertijd het risico op menselijke fouten en besmetting wordt verkleind. Het resultaat is een verpakkingsoplossing die niet alleen voldoet aan de huidige wettelijke eisen, maar ook de flexibiliteit biedt om zich aan te passen aan toekomstige sectorveranderingen en opkomende conformiteitsnormen.

Winst op operationele efficiëntie via geavanceerde automatisering van cartonage

Doorvoerverbetering en optimalisatie van productiesnelheid

De implementatie van geautomatiseerde verpakkingsmachines levert directe en meetbare verbeteringen op in de productiedoorvoer, waarbij veel bedrijven een snelheidsverhoging ervaren van 300% tot 500% vergeleken met handmatige operaties. Deze productiviteitswinst is te danken aan het vermogen van de machine om constante bedrijfssnelheden aan te houden, zonder de variabiliteit die inherent is aan menselijk bediende processen. Moderne blisterverpakkingsmachines kunnen honderden eenheden per minuut verwerken terwijl ze nauwkeurige positionering en kwaliteitsnormen behouden, waardoor fabrikanten ambitieuze productiedoelen kunnen halen zonder afbreuk te doen aan kwaliteit of veiligheidseisen.

Naast ruwe snelheidsverbeteringen bieden geautomatiseerde verpakkingsystemen een betere voorspelbaarheid bij de productieplanning en capaciteitsplanning. De constante bedrijfsparameters van deze machines stellen productie managers in staat om nauwkeurige voltooiingstijden voor productielooptijden te berekenen, waardoor ze preciezere levertermijnen aan klanten kunnen geven en de faciliteitsmiddelen efficiënter kunnen benutten. Deze voorspelbaarheid strekt zich uit tot het onderhoudsbeheer, aangezien geautomatiseerde systemen gedetailleerde bedrijfsgegevens leveren die proactief onderhoudsbeheer mogelijk maken en onverwachte stilstand minimaliseren die de productieplanning kunnen verstoren.

Arbeidskostenverlaging en strategieën voor arbeidskrachtenoptimalisatie

De economische impact van geautomatiseerde verpakking reikt verder dan de initiële productiviteitswinst en omvat een uitgebreide optimalisatie van arbeidskosten. Hoewel de initiële investering in verpakkingsmachines een aanzienlijke kapitaaluitgave vormt, rechtvaardigen de langetermijnbesparingen op arbeidskosten de investering vaak binnen 18 tot 24 maanden na implementatie. Geautomatiseerde systemen vereisen doorgaans minder bediend personeel per ploeg en stellen bestaande medewerkers in staat zich te richten op activiteiten met meer toegevoegde waarde, zoals kwaliteitsborging, procesbewaking en optimalisatie van apparatuur, in plaats van repetitieve handmatige taken.

De strategische herverdeling van menselijke hulpbronnen door automatisering creëert kansen voor vaardigheidsontwikkeling en carrièreontwikkeling binnen de organisatie. Werknemers die eerder betrokken waren bij handmatige verpakkingsoperaties, kunnen worden opgeleid om geavanceerde geautomatiseerde apparatuur te bedienen en onderhouden, waarbij ze waardevolle technische vaardigheden ontwikkelen die bijdragen aan hun professionele groei en tegelijkertijd de algehele technische capaciteiten van de organisatie verbeteren. Deze transformatie van werkzaamheden leidt vaak tot verbeterde werktevredenheid en minder personeelsverloop, wat op zijn beurt bijdraagt aan de economische voordelen van investeringen in automatisering.

Voordelen op het gebied van kwaliteitscontrole en conformiteit in geautomatiseerde verpakkingen

Nauwkeurigheid en consistentie in productverpakkingen

De precisiecapaciteiten van moderne verpakkingmachines zetten nieuwe normen voor de kwaliteit en consistentie van verpakkingen in de farmaceutische productie. Deze systemen maken gebruik van geavanceerde servoaangedreven mechanismen en computerbesturingssystemen om ervoor te zorgen dat elke doos exact volgens specificaties wordt gevormd, gevuld en gesloten, waardoor de variaties die onvermijdelijk optreden bij handmatige processen worden geëlimineerd. De mechanische precisie van geautomatiseerde systemen garandeert consistente afmetingen van dozen, correcte positionering van producten en een uniforme sluiting van alle productie-eenheden, wat bijdraagt aan betere productbescherming en een verbeterde presentatie op de schap.

Kwaliteitsconsistentie reikt verder dan fysieke verpakkingsparameters en omvat ook cruciale aspecten zoals de nauwkeurigheid van het invoegen van bijsluiters, verificatie van de productoriëntatie en de integriteit van de doossluiting. Moderne pilplaat kartonnenmachine systemen maken gebruik van geavanceerde visie-inspectietechnologieën die de juiste plaatsing van bijsluiters verifiëren, ontbrekende of beschadigde producten detecteren en de correcte montage van dozen waarborgen voordat het laatste verzegelingsproces plaatsvindt. Deze uitgebreide aanpak voor kwaliteitsverificatie vermindert aanzienlijk het risico dat verpakkingsfouten bij consumenten terechtkomen, terwijl de noodzaak voor kostbare kwaliteitsinspecties na productie en mogelijke productterugroepingen wordt beperkt.

Wettelijke naleving en documentatievereisten

Farmaceutische productie vindt plaats in een van de zwaarst gereguleerde industriële omgevingen, waarbij verpakkingsconformiteit direct invloed heeft op productgoedkeuring, markttoegang en voortdurende operationele autorisatie. Geautomatiseerde cartonagesystemen bieden geïntegreerde conformiteitsmogelijkheden die naleving ondersteunen van FDA-, EMA- en andere internationale regelgevingsnormen via uitgebreide documentatie, traceerbaarheidsfuncties en validatieprotocollen. Deze systemen genereren gedetailleerde operationele logboeken die volledige audit trails bieden voor elke verpakte eenheid, inclusief tijdsgegevens, kwaliteitscontrolepunten en eventuele gedetecteerde afwijkingen tijdens het verpakkingsproces.

De validatievoordelen van geautomatiseerde verpakkingsapparatuur strekken zich uit tot ondersteuning van opkomende wettelijke eisen zoals serialisatie en track-and-trace-verplichtingen. Moderne systemen kunnen naadloos worden geïntegreerd met serialisatieapparatuur om ervoor te zorgen dat elke verpakte eenheid de juiste identificatiecodes en documentatie ontvangt, ter ondersteuning van wereldwijde initiatieven voor transparantie in de supply chain. Deze geïntegreerde aanpak van compliance vermindert de complexiteit van het voldoen aan meerdere regelgevende eisen in verschillende markten, en biedt tegelijkertijd de flexibiliteit om mee te groeien met een veranderende regelgeving zonder grote wijzigingen aan apparatuur of operationele storingen.

Economische Analyse en Overwegingen Betreffende Rendement op Investering

Beoordeling van Kapitaalinvestering en Financiële Planning

De financiële evaluatie van investeringen in verpakkingsmachines vereist een uitgebreide analyse die verder gaat dan de initiële aanschafkosten en ook installatie, training, validatie en lopende operationele kosten omvat. Hoewel hoogwaardige verpakkingsystemen aanzienlijke kapitaalinvesteringen vertegenwoordigen, meestal variërend van enkele honderdduizenden tot meer dan een miljoen dollar afhankelijk van capaciteit en doorvoervermogen, rechtvaardigen de economische voordelen deze uitgaven vaak via meerdere waardestromen. Productiebedrijven moeten factoren zoals besparingen op arbeidskosten, verbetering van productiviteit, kwaliteitsverbetering en verminderde verspilling meewegen bij het berekenen van de totale economische impact van automatiseringsinvesteringen.

Het financiële planningsproces voor automatisering van het kartonneren moet gedetailleerde prognoses omvatten van de groei van de productieomvang, kansen voor marktexpansie en potentiële kostenbesparingen als gevolg van verbeterde efficiëntie. Veel farmaceutische fabrikanten ontdekken dat geautomatiseerde kartonneermogelijkheden hen in staat stellen nieuwe marktkansen na te streven of bestaande productlijnen uit te breiden, die met handmatige verpakkingsprocessen economisch niet haalbaar zouden zijn. Deze mogelijkheden voor omzetverbetering, gecombineerd met directe kostenbesparingen, resulteren vaak in een terugverdientijd die aanzienlijk korter is dan de verwachte levensduur van de installatie, waardoor automatiseringsinvesteringen vanuit strategisch financieel oogpunt zeer aantrekkelijk zijn.

Langetermijn kostenbesparingen en operationele voordelen

De langetermijn economische voordelen van geautomatiseerde verpakking reiken verder dan directe arbeidsbesparingen en omvatten uitgebreide operationele verbeteringen die zich over tijd vermenigvuldigen. Verminderde materiaalverspilling, verbeterde energie-efficiëntie, lagere onderhoudskosten in vergelijking met meerdere handmatige werkposten en geringere eisen aan bedrijfsruimte dragen allemaal bij tot voortdurende kostenverlagingen gedurende de gehele levensduur van de installatie. Daarnaast elimineert de verhoogde productiecapaciteit die wordt geboden door geautomatiseerde systemen vaak de noodzaak tot uitbreiding van de faciliteit of aanleg van extra productielijnen, die anders nodig zouden zijn om aan groeiende vraag te kunnen voldoen.

De strategische waarde van automatisering van verpakkingen wordt bijzonder duidelijk wanneer men rekening houdt met marktresponsiviteit en concurrerende positie. Geautomatiseerde systemen maken snelle opschaling van de productie mogelijk als reactie op marktvragen, seizoensgebonden variaties of noodsituaties, zonder de vertragingen die gepaard gaan met uitbreiding en opleiding van personeel. Deze operationele flexibiliteit biedt aanzienlijke concurrentievoordelen in dynamische farmaceutische markten, waar het vermogen om snel te reageren op kansen of verstoringen in de supply chain bepalend kan zijn voor marktsucces en langetermijnrentabiliteit.

Integratie-uitdagingen en implementatiebest practices

Technische integratie met bestaande productiesystemen

Een succesvolle integratie van automatisering voor het indozen vereist zorgvuldige afweging van de bestaande productie-infrastructuur, productiestroompatronen en kwaliteitscontrolesystemen om naadloze werking binnen gevestigde processen te garanderen. De technische complexiteit van moderne farmaceutische productiefaciliteiten vereist dat nieuwe indozingsapparatuur effectief koppelt aan processen stroomopwaarts en stroomafwaarts, waaronder blisterverpakkingslijnen, etiketteringssystemen, doosverpakkingsapparatuur en voorraadbeheersystemen. Bij de integratieplanning moeten mechanische koppelingen, elektrische aansluitingen, communicatieprotocollen en gegevensuitwisselingsvereisten worden behandeld om een samenhangend en efficiënt productiemilieu te creëren.

Het integratieproces reikt verder dan fysieke en technische aspecten en omvat ook optimalisatie van workflows en procesafstemming over de gehele verpakkingslijn. Succesvolle implementaties vereisen een gedetailleerde analyse van productieknelpunten, materiaalstroompatronen en kwaliteitscontrolepunten om ervoor te zorgen dat het nieuwe verpakkingsysteem de algehele lijnefficiëntie verbetert, in plaats van nieuwe beperkingen te creëren. Deze uitgebreide aanpak van integratie onthult vaak kansen voor aanvullende procesverbeteringen en optimalisatie, die de waarde van de automatiseringsinvestering verder verhogen.

Medewerkertraining en verandermanagementstrategieën

Het menselijke aspect van de implementatie van cartonage-automatisering vereist zorgvuldige aandacht voor opleidingsprogramma's, verandermanagementprocessen en voortdurende initiatieven voor vaardigheidsontwikkeling om succesvolle adoptie en optimale prestaties te waarborgen. Effectieve opleidingsprogramma's moeten niet alleen technische bedieningsprocedures behandelen, maar ook foutopsporingsmethoden, preventief onderhoudsprotocollen en verantwoordelijkheden op het gebied van kwaliteitsborging. De complexiteit van moderne cartonagesystemen vereist dat operators geavanceerde technische vaardigheden ontwikkelen terwijl zij zich blijven richten op farmaceutische kwaliteitsnormen en regelgevingsconformiteitseisen.

Strategieën voor verandermanagement moeten de significante overgang van handmatige naar geautomatiseerde processen erkennen, terwijl tegelijkertijd mogelijke zorgen over arbeidszekerheid, functieveranderingen en vaardigheidsvereisten worden aangepakt. Succesvolle implementaties omvatten doorgaans uitgebrede betrokkenheid van belanghebbenden, duidelijke communicatie over de voordelen en verwachtingen van automatisering, en uitgebreide ondersteuningssystemen om medewerkers te helpen aanpassen aan nieuwe verantwoordelijkheden en werkomgevingen. Organisaties die investeren in grondige verandermanagementprocessen ervaren vaak soepelere implementatietijdschema's, hogere werknemers tevredenheid en efficiënter gebruik van hun automatiseringsinvesteringen.

FAQ

Welke factoren moeten worden overwogen bij het selecteren van een pillenplaatverpakkingsmachine voor farmaceutische productie?

Het selecteren van de juiste verpakkingsmachine vereist het beoordelen van meerdere technische en operationele factoren, waaronder productiecapaciteit, productafmetingen en -configuratie, integratiemogelijkheden met bestaande apparatuur, naleving van regelgeving en behoeften aan toekomstige uitbreiding. Fabrikanten dienen de doorvoersnelheid, flexibiliteit bij wisselingen, kwaliteitsinspectiesystemen en validatie-ondersteuning te beoordelen om ervoor te zorgen dat de geselecteerde apparatuur voldoet aan zowel huidige als toekomstige eisen. Daarnaast is het belangrijk om de ondersteuningsmogelijkheden van de leverancier, beschikbaarheid van vervangingsonderdelen en opleidingsmateriaal te overwegen voor een succesvolle langdurige inzet.

Hoe lang duurt het doorgaans voordat terugverdiening wordt gezien van automatisering van verpakken?

De terugverdientijd voor automatisering van verpakkingssystemen ligt doorgaans tussen de 18 en 36 maanden, afhankelijk van factoren zoals productievolume, arbeidskosten, efficiëntiewinsten en kwaliteitsverbeteringen die worden bereikt door automatisering. Bedrijven met een hoger volume ervaren vaak kortere terugverdienperioden vanwege grotere besparingen op arbeidskosten en verbeterde productiviteit, terwijl bedrijven met complexe verpakkingsvereisten extra voordelen kunnen realiseren door minder fouten en betere nalevingsmogelijkheden. De berekening dient directe kostenbesparingen, productiviteitsverbeteringen, kwaliteitsverbeteringen en potentiële inkomstenmogelijkheden te omvatten die mogelijk worden gemaakt door verhoogde capaciteit en functionaliteit.

Welke onderhoudseisen zijn er verbonden aan geautomatiseerde verpakkingsystemen?

Geautomatiseerde cartonagesystemen vereisen regelmatig preventief onderhoud, inclusief smering, inspectie van componenten, verificatie van kalibratie en software-updates om optimale prestaties te behouden en voldoen aan wettelijke voorschriften. Typische onderhoudsschema's omvatten dagelijkse reinigings- en inspectieprocedures, wekelijkse smering en afsteltaak, maandelijkse schema's voor vervanging van componenten en jaarlijkse uitgebreide systeemvalidatieprocessen. Moderne systemen beschikken vaak over voorspellende onderhoudsmogelijkheden die de conditie van componenten en prestatieparameters monitoren om het tijdstip van onderhoud te optimaliseren en onverwachte stilstand te minimaliseren.

Kunnen cartonagemachines verschillende productafmetingen en verpakkingsconfiguraties accommoderen?

Moderne kartonmachines bieden uitgebreide flexibiliteit voor het verwerken van verschillende productafmetingen, kartonconfiguraties en verpakkingsformaten dankzij instelbare onderdelen, snelwisselsystemen en programmeerbare besturingsparameters. Veel systemen kunnen verschillende blisterverpakkingen, meerdere producten per doos, diverse bijsluiterconfiguraties en verschillende kartonstijlen verwerken met minimale omsteltijd en -inspanning. Deze flexibiliteit stelt fabrikanten in staat om efficiënt meerdere productlijnen op dezelfde apparatuur te verwerken, terwijl ze overal hoge efficiency- en kwaliteitsnormen behouden binnen alle verpakkingsconfiguraties.

Inhoudsopgave

- Inzicht in de cruciale rol van geautomatiseerde kartonnering in de farmaceutische productie

- Winst op operationele efficiëntie via geavanceerde automatisering van cartonage

- Voordelen op het gebied van kwaliteitscontrole en conformiteit in geautomatiseerde verpakkingen

- Economische Analyse en Overwegingen Betreffende Rendement op Investering

- Integratie-uitdagingen en implementatiebest practices

-

FAQ

- Welke factoren moeten worden overwogen bij het selecteren van een pillenplaatverpakkingsmachine voor farmaceutische productie?

- Hoe lang duurt het doorgaans voordat terugverdiening wordt gezien van automatisering van verpakken?

- Welke onderhoudseisen zijn er verbonden aan geautomatiseerde verpakkingsystemen?

- Kunnen cartonagemachines verschillende productafmetingen en verpakkingsconfiguraties accommoderen?