Farmasøytisk produksjon stiller krav til presisjon, effektivitet og overholdelse av strenge kvalitetsstandarder. Ettersom bransjen fortsetter å utvikle seg med økende produksjonsvolum og stadig strengere regelverk, søker produsenter konstant etter innovative løsninger for å effektivisere sine emballeringsprosesser. Blant de mest omformende investeringene i moderne farmasøytisk emballering er pillplatekartonmaskinen, et spesialisert utstyr utviklet for å automatisere kartonprosessen for farmasøytiske produkter pakket i blistre. Denne sofistikerte maskinen representerer et betydelig steg fremover i emballeringsautomatisering og gir produsenter mulighet til å opprettholde konsekvent kvalitet samtidig som produksjonskapasiteten øker markant og driftskostnadene reduseres.

Forståelsen av den kritiske rollen til automatisk kartonering i farmasøytisk produksjon

Utviklingen av teknologi for farmasøytisk emballasje

Legemiddelpakkeindustrien har gjennomgått en bemerkelsesverdig transformasjon de siste ti årene, drevet av fremskritt innen automasjonsteknologi og økende regulatoriske krav. Tradisjonelle manuelle innkapslingsprosesser, som en gang ble betraktet som tilstrekkelige for mindre produksjonsløp, har blitt flaskehalser i moderne farmasøytiske produksjonsanlegg. Overgangen til automatiserte innkapslingsløsninger representerer mer enn bare en teknologisk oppgradering; den markerer en grunnleggende endring i måten farmasøytiske selskaper nærmer seg effektivitet i emballasje, kvalitetskontroll og etterlevelse av regelverk.

Moderne farmasøyprodusenter står overfor utenkelig store utfordringer når det gjelder å møte den økende globale etterspørselen samtidig som de holder høyeste kvalitetsstandarder. Forbrukernes forventninger til produktsikkerhet, kombinert med stadig mer komplekse regulatoriske rammeverk på tvers av ulike markeder, har skapt et miljø der automatiserte emballøsninger ikke lenger er luksusinnføysler, men nødvendige komponenter i konkurransedyktige produksjonsoperasjoner. Integrasjonen av avanserte kartongmaskiner har blitt en strategisk nødvendighet for selskaper som ønsker å beholde sin markedsposisjon samtidig som de optimaliserer driftseffektiviteten.

Definere omfanget og funksjonaliteten til moderne kartongsystemer

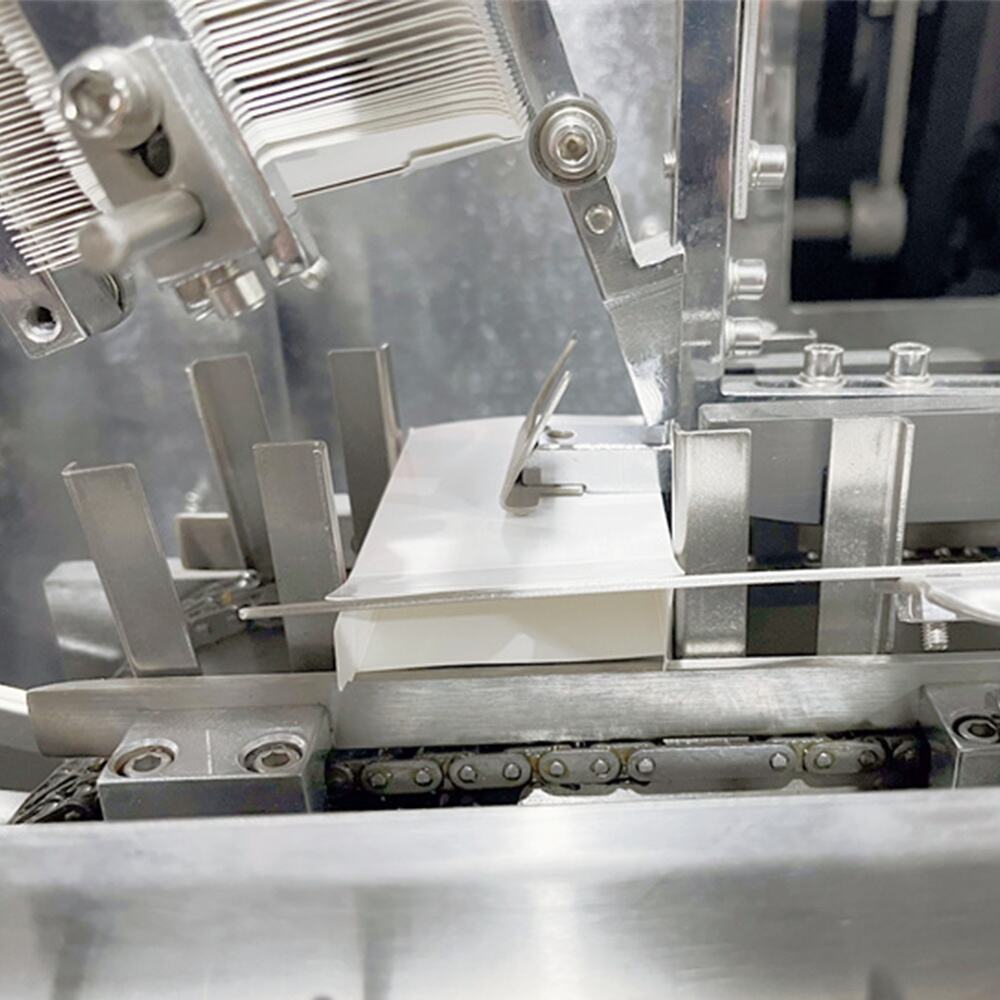

En omfattende forståelse av funksjonaliteten til kartongmaskiner avdekker den sofistikerte teknikken bak disse systemene. Moderne kartongutstyr integrerer flere prosesser i én strømlinjeformet operasjon, inkludert tilføring av kartonger, innsetting av produkter, innsetting av brosjyrer, kvalitetsinspeksjon og forsegling av kartonger. Disse maskinene er designet for å håndtere ulike emballasjiformater for legemidler, fra enkeltpakninger til komplekse flerproduktkonfigurasjoner, og sikrer dermed fleksibilitet på tvers av ulike produktlinjer og produksjonskrav.

Den teknologiske sofistikerte karakteren til moderne innpakkingssystemer går utover grunnleggende automatisering og inkluderer avanserte funksjoner som visjonsinspeksjonssystemer, serialiseringsfunksjoner og kvalitetsovervåkning i sanntid. Disse integrerte teknologiene gjør at produsenter kan oppnå nivåer av presisjon og konsekvens som ville vært umulige med manuelle prosesser, samtidig som de reduserer risikoen for menneskelig feil og forurensning. Resultatet er en emballøsning som ikke bare oppfyller nåværende regulatoriske krav, men også gir fleksibilitet til å tilpasse seg fremtidige bransjeendringer og nye samsvarskrav.

Driftsmessige effektivitetsgevinster gjennom avansert automatisering av innpakking

Økt produksjonskapasitet og optimalisering av produksjonshastighet

Implementering av automatisert innpakkingsteknologi gir umiddelbare og målbare forbedringer i produksjonskapasiteten, der mange anlegg opplever hastighetsøkninger på 300 % til 500 % sammenlignet med manuelle operasjoner. Disse produktivitetsgevinstene kommer av maskinenes evne til å opprettholde konsekvent driftshastighet uten den variasjonen som er innebygd i manuelle prosesser. Moderne tablettplate-innpakkmaskiner kan behandle hundrevis av enheter per minutt samtidig som de sikrer nøyaktig plassering og kvalitetsstandarder, noe som gjør at produsenter kan nå ambisiøse produksjonsmål uten å kompromittere med tanke på kvalitet eller sikkerhetskrav.

Utenom rå hastighetsforbedringer gir automatiserte innpakkingssystemer økt forutsigbarhet i produksjonsplanlegging og kapasitetsplanlegging. De konstante driftsparametrene til disse maskinene gjør at produksjonsledere kan beregne nøyaktige ferdigstillelsestider for produksjonsløp, noe som muliggjør mer nøyaktige leveringsforpliktelser til kunder og mer effektiv utnyttelse av anleggsressurser. Denne forutsigbarheten strekker seg til vedlikeholdsplanlegging, ettersom automatiserte systemer gir detaljerte driftsdata som muliggjør proaktiv planlegging av vedlikehold og minimerer uventede nedetidshendelser som kan forstyrre produksjonsplaner.

Reduksjon av arbeidskostnader og strategier for optimalisering av arbeidskraft

Den økonomiske effekten av automatisert kapping strekker seg langt utover førstegangs produktivitetsgevinster og omfatter omfattende optimalisering av arbeidskostnader. Selv om den første investeringen i kappemaskiner representerer en betydelig kapitalutgift, rettferdiggjør de langsiktige besparelsene i arbeidskostnader ofte investeringen innenfor 18 til 24 måneder etter implementering. Automatiserte systemer krever vanligvis færre operatører per skift, samtidig som eksisterende ansatte kan fokusere på verdiskapende aktiviteter som kvalitetssikring, prosessovervåkning og utstyrsoptimalisering, i stedet for gjentagende manuelle oppgaver.

Den strategiske omfordelingen av menneskelige ressurser som automatisering medfører, skaper muligheter for kompetanseutvikling og karrierevekst innen organisasjonen. Medarbeidere som tidligere utførte manuelle innpakkinger, kan utdannes til å betjene og vedlikeholde avansert automatisert utstyr, og dermed utvikle verdifulle tekniske ferdigheter som bidrar til deres yrkesmessige vekst samtidig som det styrker organisasjonens totale tekniske kapasitet. Denne omformingen av arbeidsoppgaver fører ofte til økt arbeidstilfredshet og redusert personalskifte, noe som ytterligere bidrar til de økonomiske fordelene ved investering i automatisering.

Kvalitetskontroll- og etterlevelsesfordeler i automatisk emballasje

Presisjon og konsistens i produktomsetning

Presisjonsfunksjonene til moderne innpakningsmaskiner setter nye standarder for emballasjekvalitet og konsistens i farmaceutisk produksjon. Disse systemene bruker avanserte servodrevne mekanismer og datamaskinstyrte kontrollsystemer for å sikre at hver eske dannes, fylles og forsegles etter nøyaktige spesifikasjoner, og dermed elimineres variasjonene som uunngåelig oppstår i manuelle prosesser. Den mekaniske presisjonen i automatiserte systemer sikrer konsekvent eskestørrelse, riktig produktposisjonering og jevn forseglingsintegritet på tvers av alle produksjonsenheter, noe som bidrar til bedre produktsikring og forbedret presentasjon i butikk.

Kvalitetskonsistens går utover fysiske emballasjeparametre og omfatter kritiske aspekter som nøyaktig plassering av informasjonsark, verifisering av produktets orientering og integritet ved eskelukking. Moderne pilleplatekartongmaskin systemer inneholder sofistikerte visjonsinspeksjonsteknologier som verifiserer riktig plassering av brosjyrer, oppdager manglende eller skadde produkter og sikrer korrekt montering av esker før den endelige forseglingen. Denne omfattende kvalitetsverifikasjonsmetoden reduserer betydelig risikoen for at emballasjefeil når forbrukerne, samtidig som behovet for kostbare kvalitetsinspeksjoner etter produksjonen og potensielle produkttilbakekall minimeres.

Regulatorisk etterlevelse og dokumentasjonskrav

Farmasøytisk produksjon foregår i ett av de mest regulerte industrielle miljøene, der emballasjeoverholdelse direkte påvirker produktgodkjenning, markedsadgang og vedvarende driftstillatelse. Automatiserte innboksingssystemer tilbyr integrerte etterlevelsesfunksjoner som støtter overholdelse av FDA, EMA og andre internasjonale reguleringsstandarder gjennom omfattende dokumentasjon, sporbarhetsfunksjoner og valideringsprotokoller. Disse systemene genererer detaljerte driftslogger som gir fullstendige reviderbare spor for hver enkelt emballerte enhet, inkludert tidsdata, kvalitetskontrollpunkter og eventuelle oppdagete avvik under emballasjeprosessen.

De valideringsmessige fordelene med automatisert innpakking utvides til å omfatte støtte for nye reguleringskrav som serialisering og sporbarhetspåbud. Moderne systemer kan integreres sømløst med utstyr for serialisering for å sikre at hver enkelt emballerte enhet mottar passende identifikasjonskoder og dokumentasjon, og dermed støtter globale initiativ for gjennomsiktighet i verdikjeden. Denne integrerte tilnærmingen til etterlevelse reduserer kompleksiteten ved å oppfylle flere reguleringskrav på ulike markeder samtidig som den gir fleksibilitet til å tilpasse seg et endrende reguleringsskillebilde uten behov for store utstyrsmodifikasjoner eller driftsforstyrrelser.

Økonomisk analyse og avkastningsbetraktninger

Vurdering av kapitalinvestering og økonomisk planlegging

Den økonomiske vurderingen av investeringer i innpakningsmaskiner krever en omfattende analyse som går utover de opprinnelige kjøpskostnadene og omfatter installasjon, opplæring, validering og løpende driftskostnader. Selv om kvalitetsfulle innpakkingssystemer representerer betydelige kapitalinvesteringer, typisk i størrelsesorden flere hundre tusen til over én million dollar avhengig av kapasitet og ytelseskrav, rettferdiggjør de ofte disse utgiftene gjennom flere verdistrømmer. Industrielle organisasjoner må vurdere faktorer som besparelser i arbeidskostnader, forbedret produktivitet, kvalitetsforbedringer og redusert avfall når de beregner den totale økonomiske effekten av automasjonsinvesteringer.

Den økonomiske planleggingsprosessen for automatisering av kartongemballering bør inkludere detaljerte prognoser for produksjonsvolumvekst, muligheter for markedsutvidelse og potensielle kostnadsbesparelser fra forbedret effektivitet. Mange farmasøytiske produsenter finner at automatiserte kartongemballeringsløsninger gjør det mulig å ta sikte på nye markedsmuligheter eller utvide eksisterende produktlinjer som ikke ville vært økonomisk levedyktige med manuelle emballeringsprosesser. Disse inntektsforbedrende mulighetene, i kombinasjon med direkte kostnadsbesparelser, fører ofte til tilbakebetalingstider som er betydelig kortere enn utstyrets forventede driftslevetid, noe som gjør automasjonsinvesteringer svært attraktive fra et strategisk økonomisk perspektiv.

Langsiktige kostnadsbesparelser og driftsfordeler

De langsiktige økonomiske fordelene med automatisert innkassering går langt utover umiddelbare arbeidskostnadsbesparelser og omfatter omfattende operasjonelle forbedringer som tiltar over tid. Redusert materialavfall, forbedret energieffektivitet, lavere vedlikeholdskostnader sammenlignet med flere manuelle arbeidsstasjoner og redusert behov for fabrikkareal bidrar alle til vedvarende kostnadsreduksjoner gjennom hele utstyrets levetid. I tillegg eliminerer den økte produksjonskapasiteten som automatiserte systemer tilbyr ofte behovet for utvidelse av anlegget eller ekstra produksjonslinjer som ellers ville vært nødvendig for å møte økende etterspørsel.

Den strategiske verdien av automatisering av kartongemballasje blir spesielt tydelig når man vurderer markedsrespons og konkurranseposisjon. Automatiserte systemer muliggjør rask oppskaling av produksjon som svar på markedsbehov, sesongvariasjoner eller nødsituasjoner, uten de forsinkelsene som er forbundet med utvidelse og opplæring av arbeidskraft. Denne operative fleksibiliteten gir betydelige konkurransefordeler i dynamiske farmasøytiske markeder, der evnen til å raskt reagere på muligheter eller forsyningskjedebrekk kan avgjøre markedssuksess og langsiktig lønnsomhet.

Integreringsutfordringer og beste praksis ved implementering

Teknisk integrasjon med eksisterende produksjonssystemer

Vellykket integrasjon av automatisering for eskelasting krever nøye vurdering av eksisterende produksjonsinfrastruktur, produksjonsflytmønstre og kvalitetskontrollsystemer for å sikre problemfri drift innenfor etablerte prosesser. Den tekniske kompleksiteten i moderne farmasøytiske produksjonsanlegg krever at ny eskeutstyr kobler effektivt til oppstrøms og nedstrøms prosesser, inkludert blistereggelinjer, merkingssystemer, kassepakkeutstyr og lagersystemer. Riktig integreringsplanlegging må ta hensyn til mekaniske grensesnitt, elektriske tilkoblinger, kommunikasjonsprotokoller og krav til datautveksling for å skape et sammenhengende og effektivt produksjonsmiljø.

Integreringsprosessen går utover fysiske og tekniske hensyn og omfatter også optimalisering av arbeidsflyt og prosesssynkronisering gjennom hele emballagelinjen. Vellykkede implementasjoner krever en detaljert analyse av produksjonsflaskehalser, materialflytmønstre og kvalitetskontrollpunkt for å sikre at det nye eskelinjesystemet øker den samlede linjeeffektiviteten i stedet for å skape nye begrensninger. Denne helhetlige tilnærmingen til integrering avdekker ofte muligheter for ytterligere prosessforbedringer og optimalisering som ytterligere øker verdien av automatiseringsinvesteringen.

Opplæring av ansatte og endringsstyringsstrategier

Det menneskelige elementet i automatisering av kartongmaskiner krever grundig oppmerksomhet på opplæringsprogrammer, endringsstyringsprosesser og kontinuerlige kompetanseutviklingsinitiativ for å sikre vellykket innføring og optimal ytelse. Effektive opplæringsprogrammer må ta hensyn til ikke bare tekniske driftsprosedyrer, men også feilsøkingsteknikker, forebyggende vedlikeholdsprotokoller og kvalitetssikringsansvar. Kompleksiteten til moderne kartongsystemer krever at operatører utvikler avanserte tekniske ferdigheter samtidig som de holder fokus på farmasøytiske kvalitetsstandarder og regulatoriske overholdelseskrav.

Endringsstyringsstrategier må anerkjenne den betydelige overgangen fra manuelle til automatiserte prosesser, samtidig som potensielle bekymringer knyttet til jobbsikkerhet, rolleendringer og ferdighetskrav tas opp. Vellykkede implementeringer innebærer typisk omfattende engasjement av interessenter, tydelig kommunikasjon om automatiseringens fordeler og forventninger, samt omfattende støttesystemer for å hjelpe ansatte med å tilpasse seg nye ansvarsområder og arbeidsmiljøer. Organisasjoner som investerer i grundige endringsstyringsprosesser, opplever ofte jevnere implementeringstidslinjer, høyere ansatttilfredshet og mer effektiv utnyttelse av sine automatiseringsinvesteringer.

Ofte stilte spørsmål

Hvilke faktorer bør vurderes når man velger en tablettplate kartongmaskin for legemiddelproduksjon?

Valg av riktig kartongmaskin krever vurdering av flere tekniske og operative faktorer, inkludert krav til produksjonsvolum, produktstørrelse og konfigurasjonsspesifikasjoner, integreringsmuligheter med eksisterende utstyr, reguleringsmessige samsvarsegenskaper og behov for langsiktig skalerbarhet. Produsenter bør vurdere ytelseskapasitet, fleksibilitet ved omstilling, kvalitetsinspeksjonssystemer og valideringsstøtte for å sikre at det valgte utstyret oppfyller både nåværende og forventede fremtidige krav. I tillegg er det viktig å vurdere leverandørens støttekapasitet, tilgjengelighet av reservedeler og opplæringsressurser for en vellykket langtidsdrift.

Hvor lang tid tar det vanligvis før man ser tilbakebetaling på investeringen i automatisering av innkapping?

Tidslinjer for avkastning på investeringer i automatisering av innkassering ligger typisk mellom 18 og 36 måneder, avhengig av faktorer som produksjonsvolum, lønnskostnader, effektivitetsgevinster og kvalitetsforbedringer oppnådd gjennom automatisering. Operasjoner med høyt volum opplever ofte kortere tilbakebetalingstider på grunn av større besparelser i lønnskostnader og forbedret produktivitet, mens anlegg med komplekse emballasjekrav kan oppnå ytterligere fordeler gjennom færre feil og bedre etterlevelsesmuligheter. Beregningen bør inkludere direkte kostnadsspar, produktivitetsforbedringer, kvalitetsforbedringer og potensielle inntektsmuligheter som følge av økt kapasitet og evne.

Hvilke vedlikeholdsbehov er knyttet til automatiserte innkasseringsanlegg?

Automatiserte innpakkingssystemer krever regelmessig forebyggende vedlikehold, inkludert smøring, komponentinspeksjon, kalibreringsverifikasjon og programvareoppdateringer for å opprettholde optimal ytelse og overholde regelverk. Typiske vedlikeholdsplaner inkluderer daglige rengjørings- og inspeksjonsprosedyrer, ukentlige smøring- og justeringsoppgaver, månedlige planer for utskifting av komponenter og årlige omfattende systemvalideringsprosesser. Moderne systemer inneholder ofte funksjoner for prediktivt vedlikehold som overvåker komponenttilstand og ytelsesparametere for å optimere tidspunktet for vedlikehold og minimere uventede driftsstanser.

Kan innpakkingmaskiner tilpasse seg ulike produktstørrelser og emballasjekonfigurasjoner?

Moderne kartongmaskiner tilbyr stor fleksibilitet for håndtering av ulike produktstørrelser, kartongkonfigurasjoner og emballasjeformater gjennom justerbare komponenter, hurtigvekslingssystemer og programmerbare kontrollparametere. Mange systemer kan håndtere ulike størrelser av blistere, flere produkter per kartong, ulike opplagskonfigurasjoner og forskjellige kartongtyper med minimal omstillingstid og innsats. Denne fleksibiliteten gjør at produsenter effektivt kan behandle flere produktlinjer på samme utstyr, samtidig som de opprettholder høy effektivitet og kvalitetsstandarder over alle emballasjekonfigurasjoner.

Innholdsfortegnelse

- Forståelsen av den kritiske rollen til automatisk kartonering i farmasøytisk produksjon

- Driftsmessige effektivitetsgevinster gjennom avansert automatisering av innpakking

- Kvalitetskontroll- og etterlevelsesfordeler i automatisk emballasje

- Økonomisk analyse og avkastningsbetraktninger

- Integreringsutfordringer og beste praksis ved implementering

-

Ofte stilte spørsmål

- Hvilke faktorer bør vurderes når man velger en tablettplate kartongmaskin for legemiddelproduksjon?

- Hvor lang tid tar det vanligvis før man ser tilbakebetaling på investeringen i automatisering av innkapping?

- Hvilke vedlikeholdsbehov er knyttet til automatiserte innkasseringsanlegg?

- Kan innpakkingmaskiner tilpasse seg ulike produktstørrelser og emballasjekonfigurasjoner?