Farmaceutisk produktion kræver præcision, effektivitet og overholdelse af strenge kvalitetsstandarder. Da industrien fortsat udvikler sig med stigende produktionsvolumener og regulatoriske krav, søger producenter konstant innovative løsninger til at optimere deres emballageoperationer. Blandt de mest transformerede investeringer i moderne farmaceutisk emballage er pillerens pakkemaskine, et specialiseret udstyr, der er designet til at automatisere indpakningen af farmaceutiske produkter pakket i blisterskåle. Denne sofistikerede maskine repræsenterer et betydeligt fremskridt i emballageautomatisering og giver producenter mulighed for at opretholde konsekvent kvalitet, mens gennemløbshastigheden øges markant, og driftsomkostningerne reduceres.

Forståelse af den kritiske rolle for automatiseret indpakning i farmaceutisk produktion

Udviklingen i farmaceutisk emballageteknologi

Farmaceutisk emballage har gennemgået en bemærkelsesværdig transformation i løbet af det sidste årti, drevet af fremskridt inden for automations teknologi og stigende reguleringspres. Traditionelle manuelle inddannelsesprocesser, der engang ansås for tilstrækkelige til mindre produktionsløb, er blevet flaskehalse i moderne farmaceutiske produktionsfaciliteter. Skiftet mod automatiserede inddannelsesløsninger repræsenterer mere end blot en teknologisk opgradering; det markerer et grundlæggende skift i, hvordan farmaceutiske virksomheder tilnærmer sig emballageeffektivitet, kvalitetskontrol og overholdelse af regler.

Moderne farmaceutiske producenter står over for hidtil usete udfordringer i at imødekomme den stigende globale efterspørgsel samtidig med at de opretholder de højeste kvalitetsstandarder. Forbrugerforventninger til produktsikkerhed, kombineret med stadigt mere komplekse reguleringsrammer på tværs af forskellige markeder, har skabt et miljø, hvor automatiserede emballageløsninger ikke længere er luksustilføjelser, men nødvendige komponenter i konkurrencedygtige produktionsoperationer. Integrationen af avancerede kartoneringsmaskiner er blevet en strategisk nødvendighed for virksomheder, der søger at bevare deres markedsposition samtidig med at optimere driftseffektiviteten.

Definition af omfang og funktionalitet for moderne kartoneringsystemer

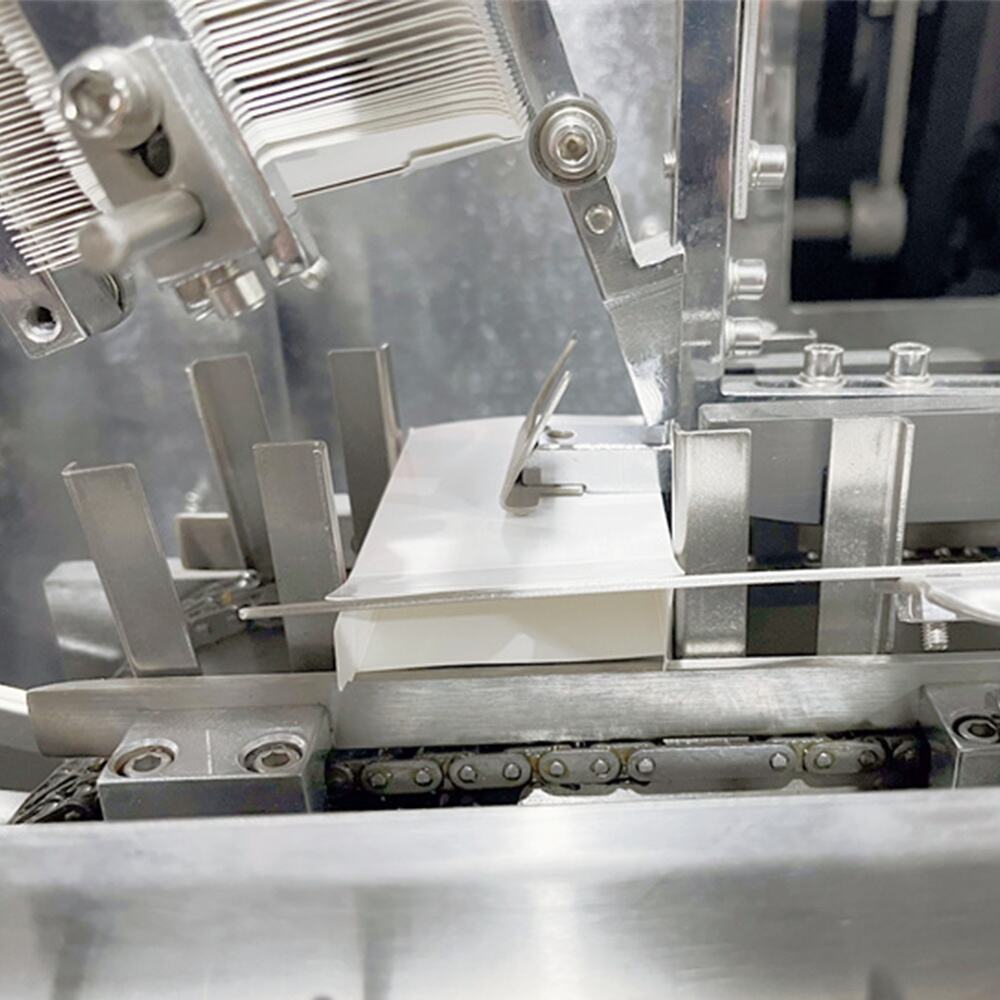

En omfattende forståelse af kartoneringsmaskiners funktionalitet afslører den sofistikerede teknik bag disse systemer. Moderne kartoneringsudstyr integrerer flere processer i en enkelt, strømlinet operation, herunder kartonforsyning, produktindsættelse, indlæggsindsættelse, kvalitetsinspektion og kartonlukning. Disse maskiner er designet til at håndtere forskellige farmaceutiske emballageformater, fra enkelte blistere til komplekse flerproduktkonfigurationer, hvilket sikrer alsidighed på tværs af forskellige produktlinjer og produktionskrav.

Den teknologiske sofistikation i moderne kartoneringsystemer rækker ud over grundlæggende automatisering og omfatter avancerede funktioner såsom vision-inspektionssystemer, serialiseringsmuligheder og kvalitetsovervågning i realtid. Disse integrerede teknologier gør det muligt for producenter at opnå et præcisions- og konsekvensniveau, som ville være umuligt med manuelle processer, samtidig med at risikoen for menneskelige fejl og forurening reduceres. Resultatet er en emballageløsning, der ikke kun opfylder gældende reguleringskrav, men også giver den fleksibilitet, der kræves for at tilpasse sig fremtidige brancheforandringer og nye compliance-standarder.

Driftsmæssige effektivitetsfordele gennem avanceret kartoneringsautomatisering

Øget kapacitet og optimering af produktionshastighed

Implementeringen af automatiseret indpakningsmaskiner giver øjeblikkelige og målbare forbedringer i produktionskapaciteten, hvor mange anlæg oplever hastighedsforøgelser på 300 % til 500 % i forhold til manuelle processer. Disse produktivitetsgevinster skyldes maskinens evne til at opretholde konstante driftshastigheder uden den variation, der er iboende i menneskeopererede processer. Moderne pillerute-indpakningsmaskiner kan behandle hundredvis af enheder per minut, samtidig med at de sikrer præcis placering og kvalitetsstandarder, hvilket gør det muligt for producenter at nå ambitiøse produktionsmål uden at kompromittere kvalitet eller sikkerhedskrav.

Udover rå hastighedsforbedringer giver automatiserede indpakningssystemer øget forudsigelighed i produktionsplanlægning og kapacitetsstyring. De konstante driftsparametre for disse maskiner gør det muligt for produktionsledere at beregne nøjagtige færdiggørelsestider for produktionstilløb, hvilket muliggør mere præcise leveringskommitter til kunder samt en mere effektiv udnyttelse af facilitetens ressourcer. Denne forudsigelighed rækker også til vedligeholdelsesplanlægning, da automatiserede systemer leverer detaljerede driftsdata, der muliggør proaktiv planlægning af vedligeholdelse og minimerer uventede nedetidsbegivenheder, som kan forstyrre produktionsplaner.

Reduktion af arbejdskomponenter og optimering af arbejdsstyrkestrategier

Den økonomiske effekt af automatiseret indpakning rækker langt ud over de første produktivitetsgevinster og omfatter en omfattende optimering af arbejdskomponenter. Selvom den oprindelige investering i indpakkemaskiner repræsenterer en betydelig kapitaludgift, retfærdiggør de langsigtende besparelser på arbejdskraft ofte investeringen inden for 18 til 24 måneder efter implementering. Automatiserede systemer kræver typisk færre operatører pr. vagt, samtidig med at eksisterende medarbejdere kan koncentrere sig om mere værdiskabende aktiviteter såsom kvalitetssikring, procesovervågning og udstyrsoptimering i stedet for gentagne manuelle opgaver.

Den strategiske omfordeling af menneskelige ressourcer, som automatisering muliggør, skaber muligheder for kompetenceudvikling og karriereudvikling inden for organisationen. Medarbejdere, der tidligere udførte manuelle indpakningsopgaver, kan uddannes til at betjene og vedligeholde avanceret automatiseret udstyr, hvorved de opnår værdifulde tekniske færdigheder, som bidrager til deres faglige udvikling samtidig med at styrke organisationens samlede tekniske kapacitet. Denne transformation af medarbejderansvar resulterer ofte i øget arbejdstilfredshed og reduceret personaleomsætning, hvilket yderligere forstærker de økonomiske fordele ved investeringer i automatisering.

Kvalitetskontrol og overholdelsesfordele ved automatiseret emballage

Præcision og konsistens i produkt-emballage

De præcise evner hos moderne emballeringsmaskiner sætter nye standarder for emballagekvalitet og konsekvens i farmaceutisk produktion. Disse systemer anvender avancerede servo-drevne mekanismer og computerstyrede kontrolsystemer for at sikre, at hver eneste emballage bliver dannet, fyldt og lukket efter nøjagtige specifikationer, hvilket eliminerer variationer, der uundgåeligt opstår ved manuelle processer. Den mekaniske præcision i automatiserede systemer sikrer konsekvente emballagemål, korrekt produktplacering og ensartet integritet af lukninger på tværs af alle produktionsenheder, hvilket bidrager til øget produktsikring og forbedret udseende i butikshylden.

Kvalitetskonsekvens rækker ud over fysiske emballageparametre og omfatter også kritiske aspekter såsom nøjagtig indlæggelse af indlæg, verifikation af produktorientering og integritet af emballagelukning. Moderne pilleplade cartoning-maskine systemer omfatter sofistikerede vision-inspektionsteknologier, der verificerer korrekt plasering af indlæg, registrerer manglende eller beskadigede produkter og sikrer korrekt sammensætning af æsker inden den endelige forseglingsproces. Denne omfattende kvalitetsverifikationsmetode reducerer markant risikoen for, at emballagefejl når forbrugerne, samtidig med at behovet for kostbare kvalitetsinspektioner efter produktionen og potentielle produkttilbagekaldelser minimeres.

Regulatorisk overholdelse og dokumentationskrav

Farmaceutisk produktion foregår i et af de mest omfattende regulerede industrielle miljøer, hvor emballageoverholdelse direkte påvirker produktgodkendelse, markedsadgang og løbende driftsgodkendelse. Automatiserede indpakningssystemer leverer integrerede overholdelsesfunktioner, der understøtter overholdelse af FDA, EMA og andre internationale reguleringsstandarder gennem omfattende dokumentation, sporbarhedsfunktioner og valideringsprotokoller. Systemerne genererer detaljerede driftslogge, der giver komplette revisionsstier for hver enkelt emballeret enhed, herunder tidsdata, kvalitetskontrolpunkter og eventuelle registrerede afvigelser under emballeringsprocessen.

De valideringsmæssige fordele ved automatiseret indpakningsudstyr rækker til at understøtte nye reguleringskrav såsom serialisering og track-and-trace-bestemmelser. Moderne systemer kan integreres problemfrit med udstyr til serialisering for at sikre, at hver pakket enhed modtager de passende identifikationskoder og dokumentation, hvilket støtter initiativer for gennemsigtighed i den globale forsyningskæde. Denne integrerede tilgang til overholdelse reducerer kompleksiteten i at opfylde flere reguleringskrav på forskellige markeder, samtidig med at den giver fleksibilitet til at tilpasse sig ændrede reguleringslandskaber uden behov for større udstyrsændringer eller driftsforstyrrelser.

Økonomisk analyse og hensyn til afkast på investering

Vurdering af kapitalinvestering og finansiel planlægning

Den økonomiske vurdering af investeringer i emballeringsmaskiner kræver en omfattende analyse, der går ud over de oprindelige købsomkostninger og omfatter installation, træning, validering og løbende driftsudgifter. Selvom højkvalitets emballeringsystemer repræsenterer betydelige kapitalinvesteringer, typisk i størrelsesordenen fra flere hundrede tusinde til over en million dollar afhængigt af kapacitet og ydeevnekrav, retfærdiggør de økonomiske fordele ofte disse udgifter gennem flere værdistrømme. Produktionsselskaber skal overveje faktorer som besparelser på arbejdskraftomkostninger, produktivitetsforbedringer, kvalitetsmæssige fordele og reduceret spild, når de beregner den samlede økonomiske effekt af automatiseringsinvesteringer.

Finansiel planlægning for automatisering af indpakning i kartoner bør omfatte detaljerede prognoser for produktionens volumenstigning, muligheder for markedsudvidelse og potentielle omkostningsbesparelser som følge af forbedret effektivitet. Mange farmaceutiske producenter opdager, at automatiserede indpakkningssystemer giver dem mulighed for at udnytte nye markedschancer eller udvide eksisterende produktlinjer, som ikke ville være økonomisk levedygtige med manuelle emballageprocesser. Disse indtægtsforbedrende muligheder, kombineret med direkte omkostningsbesparelser, resulterer ofte i tilbagebetalingsperioder, der er væsentligt kortere end udstyrets forventede levetid, hvilket gør automatiseringsinvesteringer meget attraktive set fra et strategisk finansielt perspektiv.

Langsigtede omkostningsbesparelser og driftsfordele

De langsigtede økonomiske fordele ved automatiseret indpakning rækker langt ud over umiddelbare besparelser i arbejdskraft og omfatter omfattende operationelle forbedringer, der forstærkes over tid. Mindre affald af materialer, forbedret energieffektivitet, lavere vedligeholdelsesomkostninger i forhold til flere manuelle arbejdsstationer samt reducerede krav til lokalitetsareal bidrager alle til vedvarende omkostningsreduktioner gennem hele udstyrets levetid. Desuden eliminerer den øgede produktionskapacitet, som automatiserede systemer giver, ofte behovet for udvidelse af faciliteter eller yderligere produktionslinjer, som ellers ville være nødvendige for at imødekomme stigende efterspørgsel.

Den strategiske værdi af automatisering af emballering bliver særlig tydelig, når man tager hensyn til markedsrespons og konkurrencepositionering. Automatiske systemer gør det muligt at hurtigt skalerer produktionen op i reaktion på markedsbehov, sæsonudsving eller akutte krav, uden de forsinkelser, der er forbundet med udvidelse og uddannelse af arbejdsstyrken. Denne operationelle fleksibilitet giver betydelige konkurrencemæssige fordele i dynamiske farmaceutiske markeder, hvor evnen til hurtigt at reagere på muligheder eller forsyningskædens afbrydelser kan afgøre markedssucces og langsigtet rentabilitet.

Integrationsudfordringer og bedste praksis ved implementering

Teknisk integration med eksisterende produktionssystemer

En succesfuld integration af automatisering af indpakning kræver omhyggelig overvejelse af den eksisterende produktionsinfrastruktur, produktionsflowmønstre og kvalitetskontrolsystemer for at sikre problemfri drift inden for etablerede processer. Den tekniske kompleksitet i moderne farmaceutiske produktionsfaciliteter kræver, at ny indpakkingsudstyr effektivt grænseflader med opstrøms og nedstrøms processer, herunder blistrempakningslinjer, mærkningssystemer, kasseemballageudstyr og lagerstyringssystemer. Korrekt integrationsplanlægning skal tage højde for mekaniske grænseflader, elektriske tilslutninger, kommunikationsprotokoller og krav til dataudveksling for at skabe et sammenhængende og effektivt produktionsmiljø.

Integrationsprocessen rækker ud over fysiske og tekniske overvejelser og omfatter også optimering af arbejdsgange og proces synkronisering på tværs af hele emballagelinjen. Succesfulde implementeringer kræver en detaljeret analyse af produktionsflasker, materialestrømsmønstre og kvalitetskontroltjekpunkter for at sikre, at det nye kartonløsningssystem øger den samlede linjeffektivitet i stedet for at skabe nye begrænsninger. Denne omfattende tilgang til integration afslører ofte muligheder for yderligere procesforbedringer og optimering, som yderligere øger værdien af automatiseringsinvesteringen.

Personaletræning og forandringsledelsesstrategier

Det menneskelige aspekt ved implementering af automatisering af kartonpåføring kræver omhyggelig opmærksomhed på træningsprogrammer, forandringsledelsesprocesser og løbende kompetenceudviklingsinitiativer for at sikre en vellykket overtagelse og optimal ydelse. Effektive træningsprogrammer skal ikke alene dække tekniske driftsprocedurer, men også fejlfindingsteknikker, forebyggende vedligeholdelsesprotokoller og kvalitetssikringsansvar. Kompleksiteten i moderne kartonpåføringsystemer kræver, at operatører udvikler avancerede tekniske færdigheder, samtidig med at de fastholder fokus på farmaceutiske kvalitetsstandarder og reguleringskrav.

Omstillingstilgang skal anerkende den betydelige overgang fra manuelle til automatiserede processer, samtidig med at potentielle bekymringer om job sikkerhed, rolleændringer og færdighedskrav tages alvorligt. Vellykkede implementeringer indebærer typisk omfattende inddragelse af interessenter, klar kommunikation om fordele og forventninger vedrørende automatisering samt omfattende supportsystemer, der hjælper medarbejdere med at tilpasse sig nye ansvarsområder og arbejdsmiljøer. Organisationer, der investerer i grundige omstillingstilgange, oplever ofte mere jævne implementeringstidslinjer, højere medarbejdertilfredshed og en mere effektiv udnyttelse af deres automatiseringsinvesteringer.

Ofte stillede spørgsmål

Hvad skal der tages højde for, når man vælger en tablettetabletindpakningsmaskine til farmaceutisk produktion?

Valg af den passende kartoneringsmaskine kræver vurdering af flere tekniske og operationelle faktorer, herunder krav til produktionsvolumen, produktstørrelse og konfigurationsspecifikationer, integrationsmuligheder med eksisterende udstyr, overholdelse af reguleringskrav samt behov for langsigtet skalerbarhed. Producenter bør vurdere gennemløbskapacitet, fleksibilitet ved omstilling, kvalitetsinsektionssystemer og valideringssupport for at sikre, at det valgte udstyr opfylder både nuværende og forudsete fremtidige krav. Yderligere er det afgørende at overveje leverandørens supportmuligheder, reservedelsforsyning og træningsressourcer for en vellykket langvarig drift.

Hvor lang tid tager det typisk at få afkast på investeringen i kartoneringsautomatisering?

Tilbagebetalingsperioden for automatisering af kartonering varierer typisk mellem 18 og 36 måneder, afhængigt af faktorer som produktionsvolumen, arbejdskraftomkostninger, effektivitetsgevinster og kvalitetsforbedringer opnået gennem automatisering. Drift med højt volumen oplever ofte kortere tilbagebetalingsperioder på grund af større besparelser i arbejdskraftomkostninger og forbedret produktivitet, mens anlæg med komplekse emballagekrav kan opnå yderligere fordele gennem færre fejl og bedre overholdelse. Beregningen bør omfatte direkte omkostningsbesparelser, forbedret produktivitet, kvalitetsforbedringer og potentielle indtægtsmuligheder, der muliggøres ved øget kapacitet og kapabilitet.

Hvilke vedligeholdelseskrav er forbundet med automatiserede kartoneringssystemer?

Automatiserede indpakningssystemer kræver regelmæssig forebyggende vedligeholdelse, herunder smøring, komponentinspektion, kalibreringsverifikation og softwareopdateringer for at opretholde optimal ydelse og overholde reguleringskrav. Typiske vedligeholdelsesplaner omfatter daglige rengørings- og inspektionsprocedurer, ugentlige smørings- og justeringsopgaver, månedlige udskiftningsskemaer for komponenter samt årlige omfattende systemvalideringsprocesser. Moderne systemer inkluderer ofte funktioner til prediktiv vedligeholdelse, der overvåger komponenttilstand og ydelsesparametre for at optimere vedligeholdelsestidspunkter og minimere uventede nedetidsbegivenheder.

Kan indpakningsmaskiner håndtere forskellige produktstørrelser og emballagekonfigurationer?

Moderne kartonmaskiner tilbyder stor fleksibilitet til håndtering af forskellige produktstørrelser, kartonkonfigurationer og emballageformater gennem justerbare komponenter, hurtigskifte-værktøjssystemer og programmerbare styreparametre. Mange systemer kan håndtere forskellige blisterpakkestørrelser, flere produkter per karton, forskellige indstillinger for indlæg samt forskellige kartontyper med minimal omstillingstid og -indsats. Denne fleksibilitet gør det muligt for producenter at effektivt behandle flere produktlinjer på samme udstyr, mens der opretholdes høje standarder for effektivitet og kvalitet på tværs af alle emballagekonfigurationer.

Indholdsfortegnelse

- Forståelse af den kritiske rolle for automatiseret indpakning i farmaceutisk produktion

- Driftsmæssige effektivitetsfordele gennem avanceret kartoneringsautomatisering

- Kvalitetskontrol og overholdelsesfordele ved automatiseret emballage

- Økonomisk analyse og hensyn til afkast på investering

- Integrationsudfordringer og bedste praksis ved implementering

-

Ofte stillede spørgsmål

- Hvad skal der tages højde for, når man vælger en tablettetabletindpakningsmaskine til farmaceutisk produktion?

- Hvor lang tid tager det typisk at få afkast på investeringen i kartoneringsautomatisering?

- Hvilke vedligeholdelseskrav er forbundet med automatiserede kartoneringssystemer?

- Kan indpakningsmaskiner håndtere forskellige produktstørrelser og emballagekonfigurationer?