製薬製造には、正確さ、効率性、および厳格な品質基準への準拠が求められます。業界が生産量の増加や規制要件の強化とともに進化を続ける中、メーカーは包装工程を合理化する革新的なソリューションを常に模索しています。現代の製薬包装における最も画期的な投資の一つが、錠剤のブリスターパックを対象にカートン包装工程を自動化する「ピルプレートカートニングマシン」です。この高度な装置は、包装自動化における大きな飛躍を象徴しており、製造業者が一貫した品質を維持しつつ、生産能力を大幅に向上させ、運用コストを削減することを可能にします。

製薬製造における自動カートニングの重要な役割の理解

製薬包装技術の進化

製薬業界の包装分野は、過去10年間で自動化技術の進歩や規制強化を背景に、目覚ましい変革を遂げてきました。かつては小規模な生産には十分とされていた従来の手作業によるカートン詰め工程は、現代の製薬製造施設においてはボトルネックとなっています。自動カートン詰めソリューションへの移行は、単なる技術的アップグレード以上の意味を持ち、製薬企業が包装の効率性、品質管理、規制遵守にどう取り組むかという根本的な変化を示しています。

現代の製薬メーカーは、高品質基準を維持しつつ、成長する世界的な需要に対応するという前例のない課題に直面しています。製品の安全性に対する消費者の期待と、さまざまな市場でますます複雑化する規制枠組みが相まって、自動包装ソリューションがもはや贅沢な追加機能ではなく、競争力のある製造運営に不可欠な要素となっている環境を生み出しています。先進的なカートン機械の統合は、市場での地位を維持しつつ運営効率を最適化しようとする企業にとって、戦略的に不可欠な要件となっています。

現代のカートンシステムの範囲と機能の定義

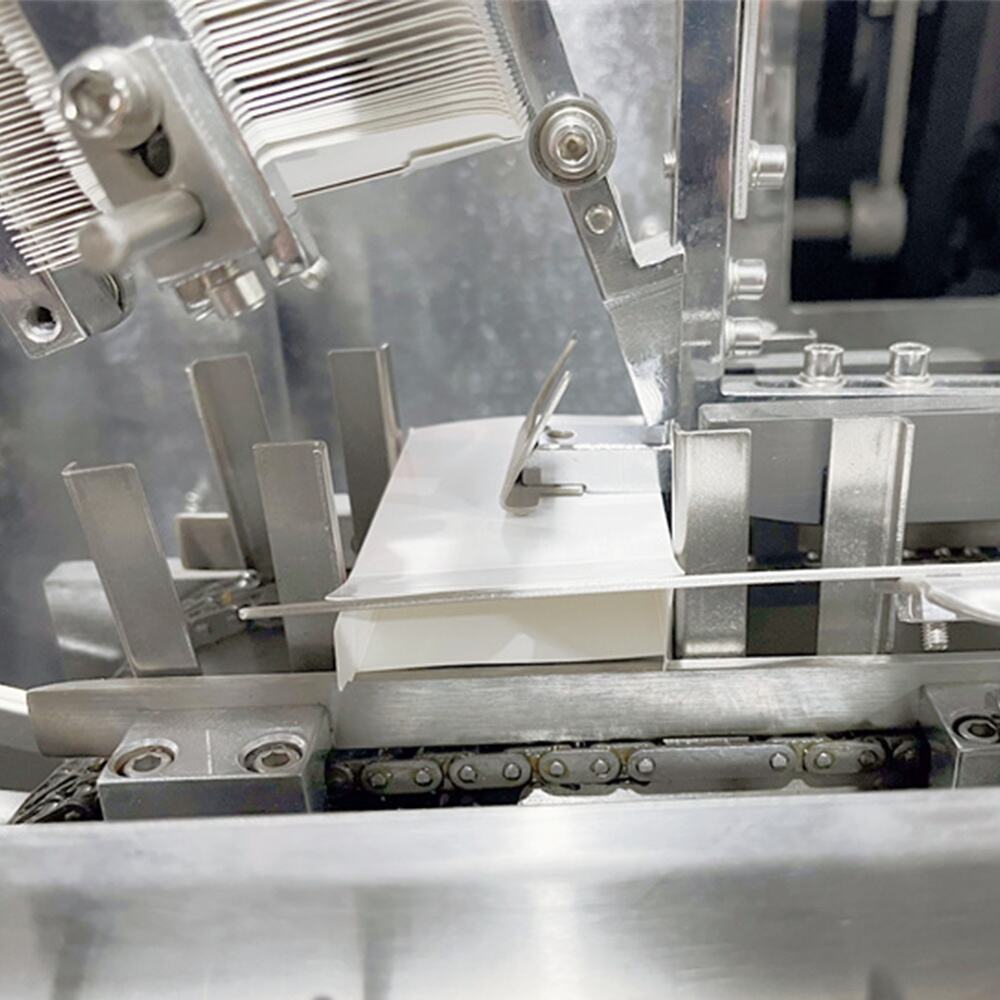

カートン機械の機能について包括的に理解すると、これらのシステムの背後にある洗練されたエンジニアリングが明らかになります。現代のカートン設備は、カートン供給、製品挿入、リーフレット挿入、品質検査、およびカートン密封といった複数の工程を、単一で効率化された作業に統合しています。これらの機械は、個別のブリスターパックから複雑な多製品構成まで、さまざまな医薬品包装フォーマットに対応できるように設計されており、異なる製品ラインや製造要件に応じた汎用性を確保しています。

現代のカートン包装システムの技術的洗練性は、基本的な自動化を超えて、ビジョン検査システム、シリアル化機能、リアルタイム品質監視などの高度な機能を含んでいます。これらの統合された技術により、製造業者は手作業では不可能なレベルの精度と一貫性を達成できるだけでなく、人為的ミスや汚染のリスクを同時に低減できます。その結果、現在の規制要件を満たすだけでなく、今後の業界の変化や新たなコンプライアンス基準への柔軟な対応が可能な包装ソリューションが実現します。

高度なカートン包装自動化による運用効率の向上

生産能力の向上と生産速度の最適化

自動化されたカートン機械の導入により、生産スループットに対して即座に測定可能な改善がもたらされ、多くの施設で手作業による工程と比較して300%から500%の速度向上が見られています。これらの生産性の向上は、人間が操作するプロセスに内在するばらつきなく、一貫した運転速度を維持できる機械の能力に起因しています。最新の錠剤プレート用カートン機械は、正確な位置決めと品質基準を維持しつつ、毎分数百ユニットを処理することが可能であり、製造業者が品質や安全性の要件を犠牲にすることなく、意欲的な生産目標を達成できるようになります。

単なる速度の向上を超えて、自動化されたカートン詰めシステムは、生産スケジューリングおよび能力計画における予測可能性を高める効果があります。これらの装置は一貫した運転パラメータを持つため、生産管理者は製造ロットの正確な完了時間を算出でき、顧客への納期約束をより正確に設定し、設備リソースをより効率的に活用することが可能になります。この予測可能性はメンテナンススケジューリングにも及び、自動化システムが詳細な運用データを提供することで、予知保全の実施が可能になり、生産スケジュールを妨げる予期せぬダウンタイムを最小限に抑えることができます。

労働コスト削減および人材最適化戦略

自動化されたカートン包装の経済的影響は、初期の生産性向上を大きく超え、包括的な労働コスト最適化にまで及ぶ。カートン包装機械への初期投資は相当な資本支出を伴うが、長期的な労働力の節約により、導入後18か月から24か月以内に投資が回収できることが一般的である。自動化システムは通常、シフトあたり必要なオペレーター数を削減し、既存の従業員が反復的な手作業ではなく、品質保証、工程監視、設備の最適化といったより付加価値の高い業務に注力できるようにする。

自動化によって可能になる人的資源の戦略的再配分は、組織内でのスキル開発やキャリアアップの機会を創出します。以前は手作業による箱詰め作業に従事していた従業員も、高度な自動化設備の操作およびメンテナンスを行うための訓練を受けることができ、専門的な技術スキルを身につけることで個人の職業的成長に寄与するとともに、組織全体の技術力向上にもつながります。こうした職務の変革は、従業員の満足度向上や離職率の低下をもたらすことが多く、自動化投資の経済的メリットをさらに高めます。

自動包装における品質管理と規制遵守の利点

製品包装における精度と一貫性

現代のカートン機械の高精度機能は、製薬業界における包装品質と一貫性の新たな基準を確立しています。これらのシステムは、先進的なサーボ駆動機構とコンピュータ制御システムを活用し、すべてのカートンが正確な仕様どおりに成形、充填、密封されることを保証します。これにより、手作業工程で避けられないばらつきが排除されます。自動化されたシステムの機械的精度により、カートンの寸法、製品の位置決め、および生産ユニット全体でのシールの完全性が一貫して保たれ、製品保護の強化と棚陳列時の外観向上に貢献しています。

品質の一貫性は、物理的な包装パラメータにとどまらず、リーフレットの挿入精度、製品の向きの検証、カートンの閉鎖完全性といった重要な側面にも及びます。最新の 錠剤プレートカートン機 これらのシステムは高度なビジョン検査技術を採用しており、リーフレットの正しい配置を確認し、欠品や破損した製品を検出し、最終的なシール処理前の正しいカートン組立を保証します。この包括的な品質検証アプローチにより、消費者に包装エラーが届くリスクを大幅に低減でき、生産後の高額な品質検査や製品回収の可能性も最小限に抑えることができます。

規制遵守および文書要件

製薬製造業界は最も規制の厳しい産業環境の一つであり、包装のコンプライアンスが製品承認、市場アクセス、および継続的な事業運営の許可に直接影響します。自動化されたカートン包装システムは、包括的な文書管理、トレーサビリティ機能、バリデーションプロトコルを通じて、FDA、EMA、その他の国際的な規制基準への準拠を支援する統合型コンプライアンス機能を提供します。これらのシステムは、包装された個々のユニットについて、タイムスタンプ、品質チェックポイント、包装プロセス中に検出された異常の有無などを含む完全な監査証跡となる詳細な運用ログを生成します。

自動化されたカートン包装設備の検証上の利点は、シリアル番号付与やトラックアンドトレース義務など、新興の規制要件をサポートすることにまで及びます。最新のシステムはシリアル番号付与装置とシームレスに統合可能であり、すべての包装単位が適切な識別コードおよび文書を受け取ることを保証し、グローバルサプライチェーンの透明性イニシアチブを支援します。この統合的なコンプライアンスアプローチにより、異なる市場における複数の規制要件を満たす際の複雑さが軽減されるとともに、主要な設備改造や業務中断を伴うことなく、変化する規制環境に柔軟に対応できるようになります。

経済分析および投資利益率に関する検討

設備投資評価および財務計画

カートン機械の投資に対する財務評価は、初期購入コストに加えて、設置、トレーニング、バリデーション、および継続的な運用費用を含む包括的な分析が求められます。高品質なカートンシステムは、機能や処理能力に応じて数十万ドルから100万ドルを超える場合もあり、大きな資本投資となることがありますが、自動化投資の経済的便益は、複数の価値創出を通じてこうした支出を正当化するケースが多く見られます。製造企業は、労働コストの削減、生産性の向上、品質の改善、廃棄物の低減といった要因を考慮し、自動化投資による総合的な経済的影響を算出する必要があります。

カートン詰め自動化の財務計画には、生産量の成長予測、市場拡大の機会、および効率改善によるコスト削減の可能性を詳細に盛り込むべきです。多くの製薬メーカーは、自動カートン詰め設備によって、手作業での包装プロセスでは経済的に実現困難な新たな市場機会の追求や既存製品ラインの拡大が可能になることに気づいています。こうした収益拡大の機会と直接的なコスト削減が相まって、設備の予想使用期間をはるかに下回る投資回収期間を実現することが多く、戦略的財務観点から自動化投資は非常に魅力的になります。

長期的なコスト削減と運用上の利点

自動化されたカートン包装の長期的な経済的利点は、単なる即時の労働力削減をはるかに超え、時間の経過とともに積み重なる包括的な運用上の改善を含んでいます。材料の廃棄量の削減、エネルギー効率の向上、複数の手作業ステーションと比較した低いメンテナンスコスト、必要な設備面積の縮小など、すべてが装置の稼働寿命を通じて継続的にコスト削減に寄与します。さらに、自動化システムによって得られる生産能力の向上は、需要増加に対応するために必要となる施設の拡張や追加の生産ラインの導入を回避できる場合が多くあります。

市場の機敏性と競争ポジショニングを考慮すると、カートン詰めの自動化が持つ戦略的価値は特に明確になります。自動化システムにより、労働力の拡大やトレーニングに伴う遅延を招くことなく、市場の需要、季節変動、緊急の要件に応じて迅速に生産規模を拡大できます。このような運用上の柔軟性は、機会への迅速な対応やサプライチェーンの混乱への対処が市場での成功と長期的な収益性を左右する動的な製薬市場において、大きな競争優位性をもたらします。

統合の課題と導入のベストプラクティス

既存の製造システムとの技術的統合

カートニング自動化を成功裏に統合するためには、既存の製造インフラ、生産フロー、品質管理システムを慎重に検討し、既存プロセス内でのシームレスな運用を確実にすることが必要です。現代の製薬製造施設が持つ技術的複雑さから、新たに導入するカートニング装置は、ブリスターパッケージングライン、ラベリングシステム、ケースパッキング設備、在庫管理システムなど、上流および下流工程と効果的に連携する必要があります。適切な統合計画では、機械的インターフェース、電気接続、通信プロトコル、データ交換要件に対応し、一貫性があり効率的な生産環境を構築する必要があります。

統合プロセスは、物理的および技術的な側面を超えて、包装ライン全体にわたるワークフローの最適化や工程の同期を包含します。成功した導入のためには、生産ボトルネック、材料の流れのパターン、品質管理のチェックポイントについて詳細な分析を行い、新しいカートン機械システムがライン全体の効率を高めるようにする必要があります。この包括的な統合アプローチにより、さらなる工程改善と最適化の機会が明らかになり、自動化投資の価値をさらに高めることができます。

スタッフトレーニングおよびチェンジマネジメント戦略

カートニング自動化の導入における人的要素には、トレーニングプログラム、チェンジマネジメントプロセス、および継続的なスキル開発イニシアチブに対する細心の注意を払う必要があります。これにより、円滑な定着と最適なパフォーマンスが確保されます。効果的なトレーニングプログラムは、技術的な操作手順に加えて、トラブルシューティング手法、予防保全手順、品質保証上の責任についても網羅する必要があります。現代のカートニングシステムの複雑さを考えると、オペレーターは高度な技術スキルを習得すると同時に、医薬品の品質基準および規制遵守要件への意識を維持しなければなりません。

変更管理の戦略では、手作業から自動化プロセスへの大きな移行を認識するとともに、雇用の安定性、職務内容の変化、スキル要件に関する潜在的な懸念に対処する必要があります。成功した導入事例では、関係者との綿密な関与、自動化のメリットや期待される成果についての明確なコミュニケーション、従業員が新たな責任や作業環境に適応できるよう包括的な支援体制を整えることが一般的です。変更管理プロセスに十分に投資する組織は、導入期間がスムーズになり、従業員満足度が向上し、自動化への投資をより効果的に活用できる傾向があります。

よくある質問

製薬製造において錠剤プレートカートン機を選定する際には、どのような要因を考慮すべきですか?

適切なカートン機械を選定するには、生産量の要件、製品のサイズおよび構成仕様、既存設備との統合能力、規制準拠機能、および長期的なスケーラビリティのニーズなど、複数の技術的および運用上の要因を評価する必要があります。製造業者は、処理能力、モデル変更の柔軟性、品質検査システム、およびバリデーション支援を評価し、選定した装置が現在および将来の予想される要件を満たすことを確認すべきです。さらに、サプライヤーのサポート体制、予備部品の入手可能性、およびトレーニングリソースについても考慮することは、長期にわたる円滑な運転のために不可欠です。

カートン自動化への投資は、通常どのくらいの期間で回収できますか?

カートン化自動化の投資回収期間は、通常18か月から36か月の範囲にあります。これは生産量、労働コスト、自動化による効率向上および品質改善などの要因により異なります。大量生産を行う事業所では、より大きな人件費の削減と生産性の向上が得られるため、回収期間が短くなる傾向があります。一方で、複雑な包装要件を持つ施設では、エラーの削減やコンプライアンス対応能力の向上によって追加的なメリットが得られる可能性があります。計算には、直接的なコスト削減、生産性の向上、品質の改善、および生産能力と機能拡張により可能になる潜在的な収益機会を含めるべきです。

自動カートン化システムにはどのようなメンテナンス要件がありますか?

自動化されたカートン詰めシステムは、最適な性能と規制遵守を維持するために、定期的な予防保全(潤滑、部品点検、キャリブレーション確認、ソフトウェア更新)が必要です。一般的なメンテナンススケジュールには、毎日の清掃および点検手順、毎週の潤滑および調整作業、毎月の部品交換スケジュール、および毎年の包括的なシステムバリデーションプロセスが含まれます。最近のシステムでは、多くの場合、予知保全機能を備えており、部品の状態や性能パラメータを監視してメンテナンス時期を最適化し、予期せぬダウンタイムを最小限に抑えることができます。

カートン詰め機は異なる製品サイズや包装構成に対応できますか?

最新のカートン機械は、調整可能な部品、クイックチェンジツーリングシステム、およびプログラマブル制御パラメータを通じて、さまざまな製品サイズ、カートン構成、および包装形式を扱うための高い柔軟性を提供しています。多くのシステムは、異なるブリスターパックサイズ、カートンあたり複数の製品、さまざまなパンフレット配置、および異なるカートンスタイルを最小限のセットアップ時間と労力で対応可能です。この柔軟性により、メーカーは同一設備上で複数の製品ラインを効率的に処理しつつ、すべての包装構成において高い効率と品質基準を維持することができます。