La fabricación farmacéutica exige precisión, eficiencia y cumplimiento de rigurosos estándares de calidad. A medida que la industria continúa evolucionando con volúmenes crecientes de producción y requisitos regulatorios, los fabricantes buscan constantemente soluciones innovadoras para optimizar sus operaciones de envasado. Entre las inversiones más transformadoras en el envasado farmacéutico moderno se encuentra la máquina embaladora de placas de pastillas, un equipo especializado diseñado para automatizar el proceso de encajonado de productos farmacéuticos empaquetados en placas de blíster. Esta maquinaria sofisticada representa un avance significativo en la automatización del envasado, ofreciendo a los fabricantes la capacidad de mantener una calidad constante mientras aumenta considerablemente la productividad y se reducen los costos operativos.

Comprensión del papel crítico del encajonado automatizado en la fabricación farmacéutica

La evolución de la tecnología de envasado farmacéutico

El panorama del envasado farmacéutico ha experimentado una transformación notable en la última década, impulsado por los avances en la tecnología de automatización y la creciente presión regulatoria. Los procesos tradicionales manuales de encajonado, que alguna vez se consideraron adecuados para lotes de producción más pequeños, se han convertido en cuellos de botella en las instalaciones modernas de fabricación farmacéutica. El cambio hacia soluciones automatizadas de encajonado representa más que una simple actualización tecnológica; significa un cambio fundamental en la forma en que las empresas farmacéuticas abordan la eficiencia del envasado, el control de calidad y el cumplimiento regulatorio.

Los fabricantes farmacéuticos modernos enfrentan desafíos sin precedentes para satisfacer la creciente demanda global manteniendo los más altos estándares de calidad. Las expectativas de los consumidores respecto a la seguridad de los productos, junto con marcos regulatorios cada vez más complejos en diferentes mercados, han creado un entorno en el que las soluciones automatizadas de envasado ya no son adiciones de lujo, sino componentes esenciales de operaciones manufactureras competitivas. La integración de maquinaria avanzada de encajonado se ha convertido en una necesidad estratégica para las empresas que buscan mantener su posición en el mercado mientras optimizan la eficiencia operativa.

Definición del alcance y funcionalidad de los sistemas modernos de encajonado

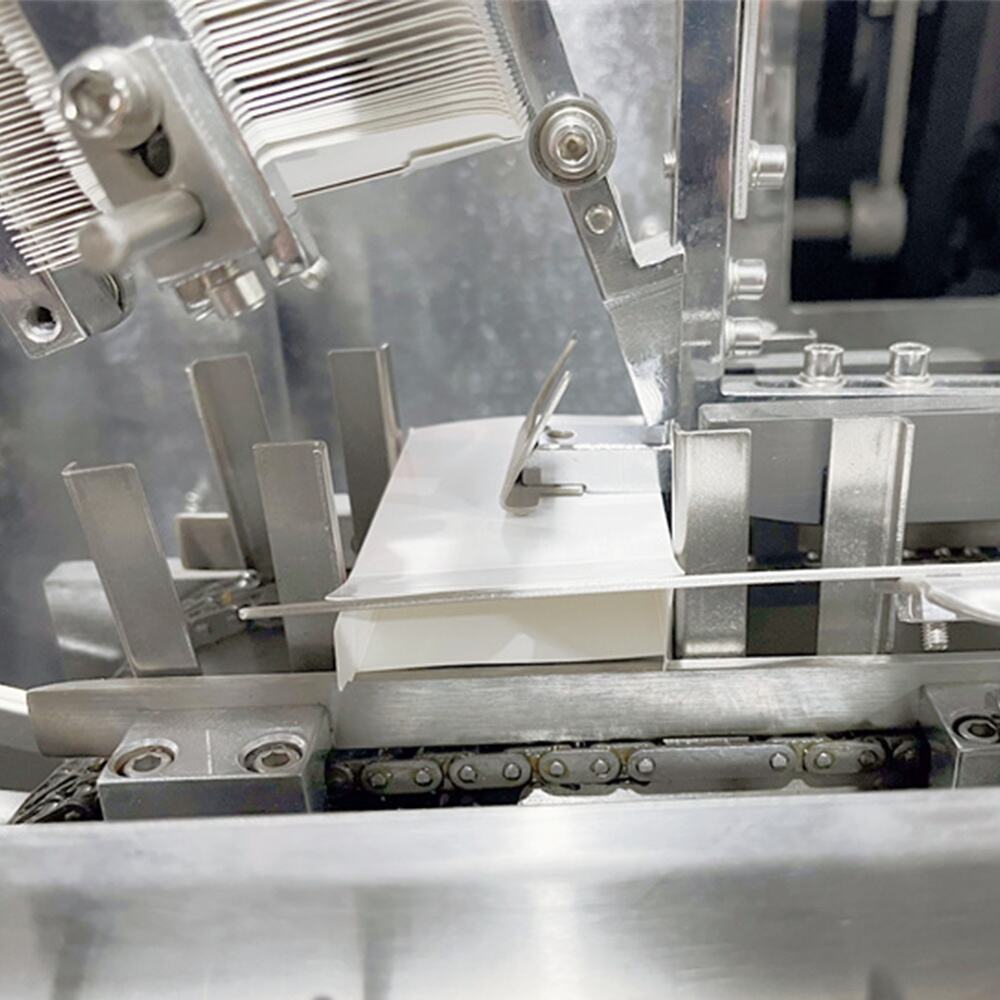

Una comprensión integral de la funcionalidad de las máquinas encajonadoras revela la ingeniería sofisticada detrás de estos sistemas. El equipo moderno de encajonado integra múltiples procesos en una operación única y optimizada, que incluye alimentación de cajas, inserción de productos, inserción de prospectos, inspección de calidad y sellado de cajas. Estas máquinas están diseñadas para manejar diversos formatos de embalaje farmacéutico, desde blísters individuales hasta configuraciones complejas de múltiples productos, garantizando versatilidad en diferentes líneas de productos y requisitos de fabricación.

La sofisticación tecnológica de los sistemas contemporáneos de encajonado va más allá de la automatización básica e incluye funciones avanzadas como sistemas de inspección visual, capacidades de serialización y monitoreo de calidad en tiempo real. Estas tecnologías integradas permiten a los fabricantes alcanzar niveles de precisión y consistencia que serían imposibles con procesos manuales, al mismo tiempo que reducen el riesgo de errores humanos y contaminación. El resultado es una solución de empaque que no solo cumple con los requisitos regulatorios actuales, sino que también ofrece la flexibilidad para adaptarse a futuros cambios industriales y normas de cumplimiento emergentes.

Ganancias de Eficiencia Operativa Mediante la Automatización Avanzada de Encajonado

Mejora del Rendimiento y Optimización de la Velocidad de Producción

La implementación de maquinaria automatizada de encajonado ofrece mejoras inmediatas y medibles en la productividad, con muchas instalaciones experimentando aumentos de velocidad del 300% al 500% en comparación con las operaciones manuales. Estas ganancias de productividad provienen de la capacidad de la máquina para mantener velocidades de operación constantes sin la variabilidad inherente a los procesos operados por humanos. Las máquinas modernas de encajonado de placas de pastillas pueden procesar cientos de unidades por minuto manteniendo una posición precisa y estándares de calidad, permitiendo a los fabricantes alcanzar objetivos ambiciosos de producción sin comprometer los requisitos de calidad o seguridad.

Más allá de las mejoras en velocidad, los sistemas automatizados de encajonado ofrecen una mayor previsibilidad en la programación de producción y la planificación de capacidad. Los parámetros operativos consistentes de estas máquinas permiten a los responsables de producción calcular tiempos de finalización precisos para las campañas de fabricación, lo que posibilita compromisos de entrega más exactos a los clientes y una utilización más eficiente de los recursos de la instalación. Esta previsibilidad se extiende también al mantenimiento programado, ya que los sistemas automatizados proporcionan datos operativos detallados que permiten una planificación proactiva del mantenimiento y minimizan los tiempos de inactividad inesperados que podrían interrumpir los planes de producción.

Reducción de Costos Laborales y Estrategias de Optimización de la Fuerza Laboral

El impacto económico del encajonado automatizado va mucho más allá de las ganancias iniciales de productividad, abarcando una optimización integral de los costos laborales. Aunque la inversión inicial en maquinaria de encajonado representa un gasto de capital sustancial, el ahorro a largo plazo en mano de obra suele justificar la inversión en un período de entre 18 y 24 meses tras su implementación. Los sistemas automatizados normalmente requieren menos operadores por turno, al tiempo que permiten que los trabajadores existentes se concentren en actividades de mayor valor, como la garantía de calidad, el monitoreo de procesos y la optimización de equipos, en lugar de tareas manuales repetitivas.

La reasignación estratégica de recursos humanos permitida por la automatización crea oportunidades para el desarrollo de habilidades y el crecimiento profesional dentro de la organización. Los empleados anteriormente dedicados a operaciones manuales de encajonado pueden capacitarse para operar y mantener equipos automatizados sofisticados, desarrollando competencias técnicas valiosas que contribuyen a su crecimiento profesional al tiempo que mejoran las capacidades técnicas generales de la organización. Esta transformación de las responsabilidades del personal suele resultar en una mayor satisfacción laboral y una reducción de la rotación de empleados, lo que además contribuye a los beneficios económicos de la inversión en automatización.

Ventajas en Control de Calidad y Cumplimiento en el Envasado Automatizado

Precisión y Consistencia en el Envasado de Productos

Las capacidades de precisión de las máquinas modernas de encajonado establecen nuevos estándares para la calidad y consistencia del embalaje en la fabricación farmacéutica. Estos sistemas utilizan mecanismos avanzados accionados por servomotores y sistemas de control informáticos para garantizar que cada caja se forme, rellene y selle según especificaciones exactas, eliminando las variaciones que inevitablemente ocurren en los procesos manuales. La precisión mecánica de los sistemas automatizados asegura dimensiones consistentes de las cajas, una posición adecuada del producto y una integridad uniforme de los cierres en todas las unidades de producción, lo que contribuye a una mayor protección del producto y una mejor presentación en el estante.

La consistencia de calidad va más allá de los parámetros físicos del embalaje e incluye aspectos críticos como la precisión en la inserción de prospectos, la verificación de la orientación del producto y la integridad del cierre de la caja. Modernos máquina de cartoneado de blíster para pastillas los sistemas incorporan tecnologías avanzadas de inspección visual que verifican la colocación correcta de los folletos, detectan productos faltantes o dañados y aseguran el ensamblaje adecuado del cartón antes del proceso final de sellado. Este enfoque integral de verificación de calidad reduce significativamente el riesgo de que errores de empaque lleguen al consumidor, al tiempo que minimiza la necesidad de costosas inspecciones de calidad posteriores a la producción y posibles retiros de productos.

Cumplimiento Regulatorio y Requisitos de Documentación

La fabricación farmacéutica opera dentro de uno de los entornos industriales más estrictamente regulados, donde el cumplimiento del embalaje impacta directamente en la aprobación del producto, el acceso al mercado y la autorización operativa continua. Los sistemas automatizados de encajonado ofrecen capacidades integradas de cumplimiento que apoyan la adherencia a las normas regulatorias internacionales de la FDA, la EMA y otras entidades mediante documentación exhaustiva, funciones de trazabilidad y protocolos de validación. Estos sistemas generan registros operativos detallados que proporcionan historiales completos de auditoría para cada unidad envasada, incluyendo datos temporales, puntos de control de calidad y cualquier anomalía detectada durante el proceso de envasado.

Las ventajas de validación de los equipos automatizados de encajonado incluyen el soporte para requisitos regulatorios emergentes, como la serialización y las obligaciones de rastreabilidad. Los sistemas modernos pueden integrarse perfectamente con equipos de serialización para garantizar que cada unidad envasada reciba los códigos de identificación y documentación adecuados, apoyando así iniciativas de transparencia en la cadena de suministro global. Este enfoque integrado en materia de cumplimiento reduce la complejidad de satisfacer múltiples requisitos regulatorios en diferentes mercados, a la vez que ofrece la flexibilidad necesaria para adaptarse a entornos regulatorios en evolución sin necesidad de modificaciones importantes del equipo ni interrupciones operativas.

Análisis Económico y Consideraciones sobre el Retorno de la Inversión

Evaluación de la Inversión de Capital y Planificación Financiera

La evaluación financiera de las inversiones en máquinas de encajonado requiere un análisis integral que vaya más allá del costo inicial de compra, incluyendo la instalación, la formación, la validación y los gastos operativos continuos. Aunque los sistemas de encajonado de alta calidad representan inversiones de capital significativas, que suelen oscilar entre varios cientos de miles y más de un millón de dólares dependiendo de sus capacidades y requisitos de rendimiento, los beneficios económicos a menudo justifican estos gastos a través de múltiples fuentes de valor. Las organizaciones manufactureras deben considerar factores como el ahorro en costos laborales, la mejora de la productividad, los beneficios derivados del aumento de la calidad y la reducción de residuos al calcular el impacto económico total de las inversiones en automatización.

El proceso de planificación financiera para la automatización del encajonado debe incluir proyecciones detalladas del crecimiento del volumen de producción, oportunidades de expansión de mercado y ahorros potenciales derivados de una mayor eficiencia. Muchos fabricantes farmacéuticos descubren que las capacidades de encajonado automatizado les permiten aprovechar nuevas oportunidades de mercado o expandir líneas de productos existentes que no serían económicamente viables con procesos de envasado manuales. Estas oportunidades de mejora de ingresos, combinadas con ahorros directos en costos, suelen dar como resultado períodos de retorno de la inversión significativamente más cortos que la vida útil esperada del equipo, lo que hace que las inversiones en automatización sean altamente atractivas desde una perspectiva financiera estratégica.

Ahorros a largo plazo y beneficios operativos

Las ventajas económicas a largo plazo del encajonado automatizado van mucho más allá del ahorro inmediato de mano de obra, abarcando mejoras operativas integrales que se acumulan con el tiempo. La reducción del desperdicio de materiales, la mayor eficiencia energética, los menores costos de mantenimiento en comparación con múltiples estaciones de trabajo manuales y la disminución de los requisitos de espacio en las instalaciones contribuyen todos a reducciones de costos continuas que persisten durante toda la vida útil del equipo. Además, la capacidad de producción mejorada proporcionada por los sistemas automatizados a menudo elimina la necesidad de ampliar las instalaciones o agregar líneas de producción adicionales que de otro modo serían necesarias para satisfacer la creciente demanda.

El valor estratégico de la automatización del encajonado resulta particularmente evidente al considerar la capacidad de respuesta al mercado y la posición competitiva. Los sistemas automatizados permiten escalar rápidamente la producción en respuesta a la demanda del mercado, variaciones estacionales o necesidades de emergencia, sin los retrasos asociados con la ampliación y formación de la fuerza laboral. Esta flexibilidad operativa proporciona ventajas competitivas significativas en mercados farmacéuticos dinámicos, donde la capacidad de responder rápidamente a oportunidades o interrupciones en la cadena de suministro puede determinar el éxito en el mercado y la rentabilidad a largo plazo.

Desafíos de integración y mejores prácticas de implementación

Integración técnica con los sistemas de fabricación existentes

La integración exitosa de la automatización de encajonado requiere una consideración cuidadosa de la infraestructura manufacturera existente, los patrones de flujo de producción y los sistemas de control de calidad para garantizar un funcionamiento perfecto dentro de los procesos establecidos. La complejidad técnica de las instalaciones modernas de fabricación farmacéutica exige que los nuevos equipos de encajonado se conecten eficazmente con los procesos aguas arriba y aguas abajo, incluyendo líneas de empaque blíster, sistemas de etiquetado, equipos de empacado en cajas y sistemas de gestión de inventario. La planificación adecuada de la integración debe abordar las interfaces mecánicas, conexiones eléctricas, protocolos de comunicación y requisitos de intercambio de datos para crear un entorno de producción cohesivo y eficiente.

El proceso de integración va más allá de las consideraciones físicas y técnicas para incluir la optimización del flujo de trabajo y la sincronización de procesos en toda la línea de envasado. Las implementaciones exitosas requieren un análisis detallado de los cuellos de botella en la producción, los patrones de flujo de materiales y los puntos de control de calidad, a fin de garantizar que el nuevo sistema de encajonado mejore la eficiencia general de la línea en lugar de crear nuevas limitaciones. Este enfoque integral de la integración suele revelar oportunidades para mejoras y optimizaciones adicionales de procesos, lo que aumenta aún más el valor de la inversión en automatización.

Capacitación del Personal y Estrategias de Gestión del Cambio

El factor humano en la implementación de la automatización del encajonado requiere una atención cuidadosa a los programas de formación, los procesos de gestión del cambio y las iniciativas continuas de desarrollo de competencias para garantizar una adopción exitosa y un rendimiento óptimo. Los programas de formación eficaces deben abordar no solo los procedimientos técnicos de operación, sino también las técnicas de resolución de problemas, los protocolos de mantenimiento preventivo y las responsabilidades en materia de aseguramiento de la calidad. La complejidad de los sistemas modernos de encajonado exige que los operadores desarrollen competencias técnicas avanzadas, al tiempo que mantienen el enfoque en los estándares farmacéuticos de calidad y los requisitos de cumplimiento normativo.

Las estrategias de gestión del cambio deben reconocer la transición significativa de procesos manuales a automatizados, abordando al mismo tiempo las posibles preocupaciones sobre la seguridad laboral, cambios en los roles y requisitos de habilidades. Las implementaciones exitosas suelen incluir una amplia participación de interesados, una comunicación clara sobre los beneficios y expectativas de la automatización, y sistemas de apoyo exhaustivos para ayudar a los empleados a adaptarse a nuevas responsabilidades y entornos de trabajo. Las organizaciones que invierten en procesos sólidos de gestión del cambio suelen experimentar cronogramas de implementación más fluidos, mayor satisfacción de los empleados y una utilización más eficaz de sus inversiones en automatización.

Preguntas frecuentes

¿Qué factores se deben considerar al seleccionar una máquina envasadora de tabletas en blíster para la fabricación farmacéutica?

La selección de la máquina de encajonado adecuada requiere la evaluación de múltiples factores técnicos y operativos, incluyendo los requisitos de volumen de producción, las especificaciones de tamaño y configuración del producto, las capacidades de integración con equipos existentes, las características de cumplimiento regulatorio y las necesidades de escalabilidad a largo plazo. Los fabricantes deben evaluar las capacidades de rendimiento, la flexibilidad de cambio de formato, los sistemas de inspección de calidad y el soporte para validación, a fin de garantizar que el equipo seleccionado cumpla tanto con los requisitos actuales como con los futuros previstos. Además, es fundamental considerar las capacidades de soporte del proveedor, la disponibilidad de piezas de repuesto y los recursos de formación para lograr una operación exitosa a largo plazo.

¿Cuánto tiempo suele tardar en obtenerse el retorno de la inversión con la automatización del encajonado?

Los plazos de retorno de la inversión en la automatización del encajonado suelen oscilar entre 18 y 36 meses, dependiendo de factores como el volumen de producción, los costos laborales, las mejoras en eficiencia y las mejoras en calidad logradas mediante la automatización. Las operaciones de mayor volumen suelen experimentar períodos de recuperación más cortos debido a mayores ahorros en costos laborales y mejoras en productividad, mientras que las instalaciones con requisitos complejos de embalaje pueden obtener beneficios adicionales mediante la reducción de errores y una mayor capacidad de cumplimiento. El cálculo debe incluir ahorros directos en costos, mejoras en productividad, mejoras en calidad y posibles oportunidades de ingresos habilitadas por una mayor capacidad y funcionalidad.

¿Qué requisitos de mantenimiento están asociados con los sistemas de encajonado automatizados?

Los sistemas automatizados de encajonado requieren mantenimiento preventivo regular, incluyendo lubricación, inspección de componentes, verificación de calibración y actualizaciones de software para mantener un rendimiento óptimo y el cumplimiento normativo. Los programas típicos de mantenimiento incluyen procedimientos diarios de limpieza e inspección, tareas semanales de lubricación y ajuste, calendarios mensuales de reemplazo de componentes y procesos anuales de validación integral del sistema. Los sistemas modernos suelen incluir capacidades de mantenimiento predictivo que monitorean el estado de los componentes y los parámetros de rendimiento para optimizar el momento del mantenimiento y minimizar eventos inesperados de inactividad.

¿Pueden las máquinas de encajonado adaptarse a diferentes tamaños de productos y configuraciones de empaque?

Las máquinas modernas de encajonado ofrecen una gran flexibilidad para manejar diferentes tamaños de productos, configuraciones de cajas y formatos de embalaje mediante componentes ajustables, sistemas de herramientas de cambio rápido y parámetros de control programables. Muchos sistemas pueden adaptarse a distintos tamaños de blíster, múltiples productos por caja, diversas configuraciones de folletos y diferentes estilos de cajas con un tiempo y esfuerzo mínimos de cambio. Esta flexibilidad permite a los fabricantes procesar eficientemente varias líneas de productos en el mismo equipo, manteniendo altos estándares de eficiencia y calidad en todas las configuraciones de embalaje.

Tabla de Contenido

- Comprensión del papel crítico del encajonado automatizado en la fabricación farmacéutica

- Ganancias de Eficiencia Operativa Mediante la Automatización Avanzada de Encajonado

- Ventajas en Control de Calidad y Cumplimiento en el Envasado Automatizado

- Análisis Económico y Consideraciones sobre el Retorno de la Inversión

- Desafíos de integración y mejores prácticas de implementación

-

Preguntas frecuentes

- ¿Qué factores se deben considerar al seleccionar una máquina envasadora de tabletas en blíster para la fabricación farmacéutica?

- ¿Cuánto tiempo suele tardar en obtenerse el retorno de la inversión con la automatización del encajonado?

- ¿Qué requisitos de mantenimiento están asociados con los sistemas de encajonado automatizados?

- ¿Pueden las máquinas de encajonado adaptarse a diferentes tamaños de productos y configuraciones de empaque?