Wybór odpowiedniej maszyny do pakowania tabletek do płytek stanowi kluczową decyzję, która może znacząco wpłynąć na efektywność produkcji farmaceutycznej oraz jakość produktu. Współcześni producenci farmaceutyków stykają się ze wzrostem presji w kwestii optymalizacji operacji pakowania przy jednoczesnym zachowaniu zgodności ze ścisłymi standardami regulacyjnymi. Odpowiednia maszyna do pakowania tabletek do płytek nie tylko zapewnia spójną prezentację produktu, ale także zwiększa wydajność produkcji i redukuje koszty operacyjne. Zrozumienie kluczowych czynników wpływających na wybór maszyny pomoże podjąć świadomą decyzję, zgodną z konkretnymi wymaganiami produkcyjnymi i długoterminowymi celami biznesowymi.

Zrozumienie technologii pakowania tabletek do płytek

Podstawowe Komponenty i Funkcjonalność

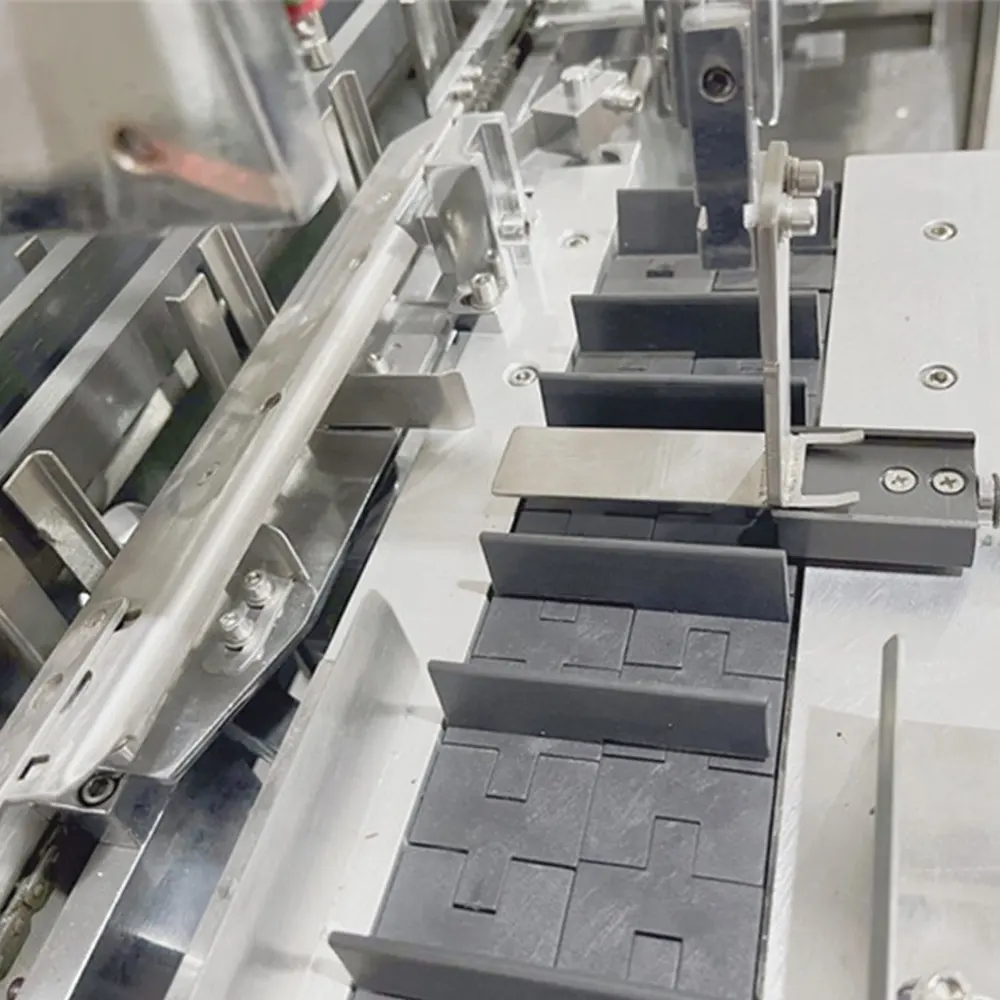

Maszyna do pakowania tabletek w puszki działa poprzez zaawansowaną integrację elementów mechanicznych zaprojektowanych do efektywnego obsługi opakowań blisterowych. Główne urządzenie dozujące odbiera opakowania blisterowe z linii produkcyjnych i dokładnie je pozycjonuje w celu umieszczenia w pudelkach. Zaawansowane czujniki monitorują obecność i orientację każdego blistera, zapewniając spójne rozmieszczenie i zapobiegając błędom pakowania. Sekcja formowania pudełek tworzy opakowania z płaskich tekturowych blanków, podczas gdy mechanizm wstawiania ostrożnie umieszcza blistery w przygotowanych pudełkach z precyzyjnym pozycjonowaniem.

Mechanizmy uszczelniania i zamykania to elementy krytyczne, które zapewniają integralność opakowania i ochronę produktu. Systemy zgrzewania termicznego lub jednostki nanoszące klej zabezpieczają skrzydła tekturowe, tworząc zamknięcia trudne do sfałszowania, spełniające normy opakowań farmaceutycznych. Systemy kontroli jakości zintegrowane w całym procesie weryfikują poprawne uszczelnienie, prawidłowe ułożenie produktu oraz ogólną jakość opakowania przed przekazaniem produktów do dalszych operacji.

Poziomy Automatyzacji i Systemy Sterowania

Nowoczesne maszyny do kartonowania talerzyków z tabletkami oferują różne stopnie automatyzacji, aby dostosować się do różnych skal produkcji i wymagań operacyjnych. Systemy półautomatyczne wymagają ingerencji operatora w niektórych funkcjach, jednocześnie automatyzując podstawowe procesy pakowania, co czyni je odpowiednimi dla mniejszych serii produkcyjnych lub zakładów o ograniczonym budżecie na automatyzację. Systemy całkowicie automatyczne integrują wszystkie funkcje – od dozowania produktu po wyładunek gotowego opakowania – maksymalizując przepustowość i minimalizując potrzebę pracy ręcznej w środowiskach produkcyjnych o dużej skali produkcji.

Zaawansowane systemy sterowania są wyposażone w interfejsy dotykowe, które upraszczają obsługę i umożliwiają monitorowanie parametrów produkcji w czasie rzeczywistym. Systemy te przechowują wiele konfiguracji produktów, umożliwiając szybkie przełączanie się między różnymi rozmiarami tabletek i specyfikacjami kartonów. Zintegrowane funkcje zbierania danych rejestrują metryki produkcji, parametry jakości oraz wymagania serwisowe, wspierając działania związane z ciągłym doskonaleniem oraz dokumentacją zgodności z przepisami.

Pojemność produkcyjna i wymagania dotyczące prędkości

Określanie optymalnych specyfikacji wydajności

Obliczenie wymaganej mocy produkcyjnej wiąże się z analizą aktualnych wzorców popytu i prognozowaniem przyszłego wzrostu, aby zapewnić, że inwestycja w maszynę do pakowania tabletek w kartony spełni długoterminowe potrzeby. Weź pod uwagę okresy szczytowej produkcji, wahania sezonowe oraz potencjalną ekspansję rynku przy ustalaniu wymagań dotyczących szybkości. Specyfikacje maszyn obejmują zazwyczaj zakres od 30 do 200 kartonów na minutę, przy czym jednostki o wyższej szybkości są przeznaczone do dużych operacji produkcyjnych w przemyśle farmaceutycznym.

Czynniki efektywności poza samą szybkością znacząco wpływają na ogólną zdolność produkcyjną, w tym czas zmiany formatu, interwały konserwacyjne oraz procedury kontroli jakości. Maszyny wyposażone w możliwość szybkiej zmiany formatu minimalizują przestoje między różnymi seriami produktów, maksymalizując efektywny czas produkcji. Rozważ całkowity koszt posiadania, w tym zużycie energii, wymagania konserwacyjne oraz potrzeby szkolenia operatorów, oceniając różne opcje szybkości i pojemności.

Scalowalność i kwestie związane z przyszłym rozbudowaniem

Wybór maszyna do pakowania tabletek w karton funkcje skalowalności zapewniają, że inwestycja pozostanie wartościowa w miarę ewolucji wymagań produkcyjnych. Projekt modułowy umożliwia zwiększenie pojemności poprzez dodatkowe komponenty lub ulepszone systemy sterowania, bez konieczności całkowitej wymiany sprzętu. Możliwości integracji z urządzeniami wstępnymi i następnymi etapami umożliwiają płynne rozszerzanie linii produkcyjnej w miarę wzrostu potrzeb biznesowych.

Kwestie zapewnienia długoterminowej przydatności obejmują kompatybilność z nowymi materiałami opakowaniowymi, zmieniającymi się wymogami prawnymi oraz nowoczesnymi technologiami automatyzacji. Maszyny zaprojektowane z elastycznym programowaniem i dostosowywalnymi komponentami mechanicznymi mogą obsłużyć nowe formaty produktów i specyfikacje opakowań bez konieczności dokonywania znaczących modyfikacji. Ta elastyczność chroni inwestycję, zapewniając jednocześnie operacyjną swobodę w reagowaniu na zmieniające się potrzeby rynku.

Zgodność z produktem i elastyczność formatu

Rozmiar i konfiguracja opakowania typu blister

Zgodność produktu stanowi podstawowe zagadnienie przy wyborze urządzenia do pakowania tabletek w płytki, ponieważ różne produkty farmaceutyczne wymagają specyficznych metod obsługi. Wymiary opakowań typu blister, różnice w grubości oraz właściwości materiałów wpływają na wymagania dotyczące konfiguracji maszyny i parametrów pracy. Standardowe formaty blisterów obejmują jednodawkowe paski, wielodawkowe karty oraz specjalistyczne konfiguracje przeznaczone dla różnych typów leków i schematów dawkowania.

Elastyczność formatu umożliwia przetwarzanie różnych typów produktów na jednym urządzeniu, co maksymalizuje wykorzystanie sprzętu i zmniejsza potrzebę inwestycji kapitałowych. Systemy szybkiej wymiany narzędzi pozwalają operatorom na przełączanie się między różnymi rozmiarami opakowań blisterowych i konfiguracjami kartoników przy minimalnym czasie przestoju. Weź pod uwagę zakres produktów, które planujesz pakować, i upewnij się, że wybrane urządzenie obsługuje wszystkie obecne oraz przewidywane przyszłe wymagania formatowe.

Obsługa materiałów i ochrona produktu

Delikatne mechanizmy obsługi produktu chronią kruche opakowania blisterowe przed uszkodzeniem podczas procesu kartonowania, zapewniając integralność produktu i estetyczny wygląd. Systemy obsługi próżniowej oraz miękkie mechanizmy chwytające minimalizują naprężenia mechaniczne materiałów opakowaniowych, zachowując jednocześnie wysoką dokładność pozycjonowania. Funkcje antystatyczne zapobiegają przyciąganiu pyłu i zmniejszają ryzyko zanieczyszczenia, co jest szczególnie ważne w przypadku sterylnych produktów farmaceutycznych.

Funkcje ochrony środowiska chronią produkty przed wilgocią, światłem i wahaniem temperatury podczas operacji pakowania. Zamknięte komory procesowe utrzymują kontrolowane warunki atmosferyczne, a wbudowane możliwości wstawiania środków osuszających zapewniają dodatkową ochronę przed wilgocią leków higroskopijnych. Te rozwiązania gwarantują stabilność produktu, wydłużają trwałość i spełniają wymagania dotyczące opakowań farmaceutycznych.

Kontrola jakości i zgodność regulacyjna

Systemy inspekcji i weryfikacji

Zintegrowane systemy kontroli jakości zapewniają kompleksowe możliwości inspekcji, aby każdy upakowany produkt spełniał rygorystyczne standardy farmaceutyczne. Systemy wizyjnej kontroli weryfikują poprawne umieszczenie opakowań blisterowych, wykrywają brakujące lub uszkodzone produkty oraz potwierdzają prawidłowe zamknięcie tekturowych pudełek. Możliwości odczytu kodów kreskowych umożliwiają śledzenie partii i zgodność z serializacją, wspierając wymagania dotyczące śledzenia w całym łańcuchu dostaw.

Zautomatyzowane systemy odrzucania usuwają wadliwe opakowania z linii produkcyjnej bez przerywania ogólnego przebiegu operacji. Funkcje statystycznej kontroli procesu monitorują trendy jakościowe i ostrzegają operatorów przed potencjalnymi problemami, zanim wpłyną one na jakość produkcji. Możliwości dokumentacyjne generują szczegółowe raporty jakościowe wspierające zgodność z przepisami oraz inicjatywy ciągłej poprawy.

Standardy regulacyjne i dokumentacja

Wyposażenie do pakowania produktów farmaceutycznych musi spełniać różne standardy regulacyjne, w tym wytyczne FDA, wymagania Europejskiej Agencji Leków oraz międzynarodowe standardy jakości. Odpowiednia dokumentacja obejmuje protokoły walidacji sprzętu, procedury czyszczenia oraz rejestracje konserwacji, które potwierdzają ciągłe przestrzeganie zasad dobrych praktyk produkcyjnych. Dostawcy maszyn powinni dostarczać kompletny pakiet dokumentacji wspierający zgłoszenia regulacyjne i inspekcje zakładu.

Procedury kontroli zmian zapewniają, że wszelkie modyfikacje sprzętu lub aktualizacje oprogramowania zachowują zgodność regulacyjną, jednocześnie poprawiając wydajność operacyjną. Możliwość śledzenia historii działań rejestruje wszystkie zmiany systemu, działania operatorów oraz zdarzenia dotyczące jakości, zapewniając pełną dokumentację do przeglądu przez organy regulacyjne. Te funkcje pomagają producentom farmaceutycznym w utrzymaniu zgodności z przepisami przy jednoczesnej optymalizacji efektywności produkcji.

Względy konserwacji i serwisu

Wymagania dotyczące konserwacji przewrotnej

Tworzenie kompleksowych programów konserwacji zapewnia niezawodną pracę maszyny do pakowania tabletek w puszki, minimalizując przy tym przypadkowe przestoje. Regularne harmonogramy konserwacji obejmują procedury smarowania, wymianę części podlegających zużyciu oraz weryfikację kalibracji, aby utrzymać optymalne warunki pracy. Technologie konserwacji predykcyjnej monitorują wskaźniki stanu maszyny, umożliwiając planowanie konserwacji proaktywnej na podstawie rzeczywistego stanu sprzętu, a nie arbitralnych odstępów czasowych.

Cechy ułatwiające dostęp do konserwacji upraszczają rutynowe procedury i skracają czas wymagany na konserwację. Mechanizmy szybkiego zwalniania, wskaźniki diagnostyczne oraz modułowe rozwiązania konstrukcyjne komponentów pozwalają na efektywne działania serwisowe przy minimalnym wpływie na produkcję. Programy szkoleniowe dla personelu konserwacyjnego zapewniają przestrzeganie właściwych procedur oraz budują wewnętrzną wiedzę niezbędną do ciągłej obsługi sprzętu.

Wsparcie techniczne i dostępność części

Niezawodne usługi technicznego wsparcia zapewniają kluczową pomoc podczas instalacji sprzętu, szkolenia operatorów oraz bieżącej eksploatacji. Lokalne obsługa sieci skracają czas reakcji w przypadku napraw awaryjnych, jednocześnie zapewniając łatwy dostęp do usług konserwacyjnych. Możliwości zdalnej diagnostyki pozwalają dostawcom szybko rozwiązywać problemy, często bez konieczności wyjazdów serwisowych.

Dostępność części zamiennych oraz logistyka dostaw znacząco wpływają na ogólną niezawodność sprzętu i koszty operacyjne. Dostawcy dysponujący kompletnymi zapasami części i efektywnymi sieciami dystrybucyjnymi minimalizują ryzyko przestojów, ograniczając jednocześnie koszty utrzymania. Gwarancje długoterminowej dostępności części chronią Twoje inwestycje, zapewniając ciągłą obsługę przez cały cykl życia sprzętu.

Analiza kosztów i zwrot z inwestycji

Początkowe inwestycje i koszty operacyjne

Analiza całkowitego kosztu posiadania obejmuje początkowy zakup sprzętu, koszty instalacji, szkolenie operatorów oraz bieżące koszty operacyjne. Zużycie energii, wymagania dotyczące konserwacji i materiały eksploatacyjne przyczyniają się do bieżących wydatków, które gromadzą się w całym cyklu życia sprzętu. Opcje finansowania i umowy leasingowe stanowią alternatywę dla bezpośredniego zakupu, poprawiając zarządzanie przepływem gotówki przy jednoczesnym dostępie do zaawansowanej technologii pakowania.

Poprawa efektywności operacyjnej generuje oszczędności dzięki zmniejszeniu zapotrzebowania na pracę, minimalizacji odpadów materiałowych oraz poprawie przepustowości produkcji. Poprawa jakości redukuje koszty przeróbki i reklamacji klientów, jednocześnie wzmocniając renomę marki. Korzyści te często uzasadniają wyższe początkowe inwestycje w zaawansowanym urządzeniu do kartonowania tabletek o lepszych możliwościach i niezawodności.

Zyski produkcyjne i poprawa efektywności

Zautomatyzowane systemy kartonujące zapewniają znaczące poprawy wydajności w porównaniu z ręcznym pakowaniem, zmniejszając koszty pracy oraz poprawiając spójność i szybkość. Integracja z istniejącymi liniami produkcyjnymi eliminuje etapy manipulacji materiałami i redukuje wymagania dotyczące zapasów w toku. Te korzyści efektywnościowe przekładają się bezpośrednio na poprawę rentowności i wzmocnienie pozycji konkurencyjnej.

Poprawa jakości zmniejsza liczba reklamacji klientów, problemów regulacyjnych oraz konieczności wycofywania produktów, które mogą wiązać się ze znacznymi kosztami i uszkodzeniem reputacji. Spójna jakość opakowań wzmaga wizerunek marki i zadowolenie klientów, wspierając strategie cenowe premium oraz wzrost udziału w rynku. Te niematerialne korzyści przyczyniają się do długoterminowego sukcesu firmy poza bezpośrednimi ulepszeniami operacyjnymi.

Często zadawane pytania

Jakie czynniki należy wziąć pod uwagę przy określaniu wymaganej prędkości maszyny do kartonowania tabletek

Przy ustalaniu wymaganej prędkości maszyny do pakowania tabletek w płytkach biorąc pod uwagę obecny poziom produkcji, okresy szczytowego zapotrzebowania oraz prognozy wzrostu w przyszłości. Weź pod uwagę czasy przełączania między różnymi produktami, planowane okna serwisowe oraz wymagania kontroli jakości, które mogą wpływać na efektywny czas produkcji. Oceń również możliwości sprzętu na linii wstępującej i zstępującej, aby zapewnić zrównoważone prędkości linii, które optymalizują ogólną efektywność produkcji, nie powodując wąskich gardeł.

Jak duże znaczenie ma elastyczność formatu przy wyborze maszyny do pakowania tabletek w płytkach

Elastyczność formatu ma kluczowe znaczenie dla maksymalizacji wykorzystania sprzętu i obsługi zróżnicowanego asortymentu produktów. Maszyna z funkcją szybkiej wymiany umożliwia efektywne przetwarzanie różnych rozmiarów opakowań blisterowych oraz konfiguracji tekturowych, zmniejszając potrzebę posiadania wielu specjalistycznych maszyn. Ta elastyczność staje się szczególnie cenna podczas wprowadzania nowych produktów lub dostosowywania się do zmieniających się wymogów rynku, ponieważ zapewnia giękość operacyjną i chroni inwestycję kapitałową.

Jakie wymagania konserwacyjne należy spodziewać się po nowoczesnej maszynie do pakowania tabletek w płytki i kartony

Nowoczesne maszyny do pakowania tabletek zazwyczaj wymagają codziennych procedur czyszczenia i kontroli, cotygodniowego smarowania kluczowych elementów oraz okresowej weryfikacji kalibracji. Grafiki przeglądów preventywnych obejmują zazwyczaj miesięczne kontrole zużywanych części, coroczne regulacje mechaniczne oraz roczne kompleksowe przeglądy. Zaawansowane maszyny są wyposażone w funkcje utrzymania sprawności predykcyjnej, które monitorują stan komponentów i ostrzegają operatorów przed potencjalnymi problemami zanim doprowadzą one do nieplanowanego przestoju.

W jaki sposób mogę zapewnić zgodność mojej maszyny do pakowania tabletek z wymogami przepisów?

Zapewnienie zgodności z przepisami wymaga wyboru sprzętu zaprojektowanego zgodnie ze standardami produkcji farmaceutycznej, wdrożenia odpowiednich procedur walidacyjnych oraz prowadzenia kompleksowej dokumentacji. Należy wybierać dostawców z doświadczeniem w zastosowaniach farmaceutycznych, oferujących pakiety wsparcia walidacyjnego i dokumentację potwierdzającą zgodność z przepisami. Należy wprowadzić procedury kontroli zmian dotyczących wszelkich modyfikacji oraz prowadzić szczegółowe rejestry wszystkich czynności związanych z konserwacją, kalibracją i kontrolą jakości w celu wspierania inspekcji i audytów regulacyjnych.

Spis treści

- Zrozumienie technologii pakowania tabletek do płytek

- Pojemność produkcyjna i wymagania dotyczące prędkości

- Zgodność z produktem i elastyczność formatu

- Kontrola jakości i zgodność regulacyjna

- Względy konserwacji i serwisu

- Analiza kosztów i zwrot z inwestycji

-

Często zadawane pytania

- Jakie czynniki należy wziąć pod uwagę przy określaniu wymaganej prędkości maszyny do kartonowania tabletek

- Jak duże znaczenie ma elastyczność formatu przy wyborze maszyny do pakowania tabletek w płytkach

- Jakie wymagania konserwacyjne należy spodziewać się po nowoczesnej maszynie do pakowania tabletek w płytki i kartony

- W jaki sposób mogę zapewnić zgodność mojej maszyny do pakowania tabletek z wymogami przepisów?