Die Auswahl der richtigen Tablettentabletten-Verpackungsmaschine stellt eine entscheidende Entscheidung dar, die die Effizienz Ihrer pharmazeutischen Produktion und die Produktqualität erheblich beeinflussen kann. Moderne pharmazeutische Hersteller stehen unter wachsendem Druck, ihre Verpackungsprozesse zu optimieren und gleichzeitig die Einhaltung strenger gesetzlicher Vorschriften sicherzustellen. Die richtige Tablettentabletten-Verpackungsmaschine gewährleistet nicht nur eine einheitliche Produktdarstellung, sondern erhöht auch den Produktionsdurchsatz und senkt die Betriebskosten. Das Verständnis der Schlüsselfaktoren, die die Maschinenauswahl beeinflussen, hilft Ihnen dabei, eine fundierte Entscheidung zu treffen, die Ihren spezifischen Produktionsanforderungen und langfristigen Unternehmenszielen entspricht.

Verständnis der Tablettentabletten-Verpackungstechnologie

Kernkomponenten und Funktionalität

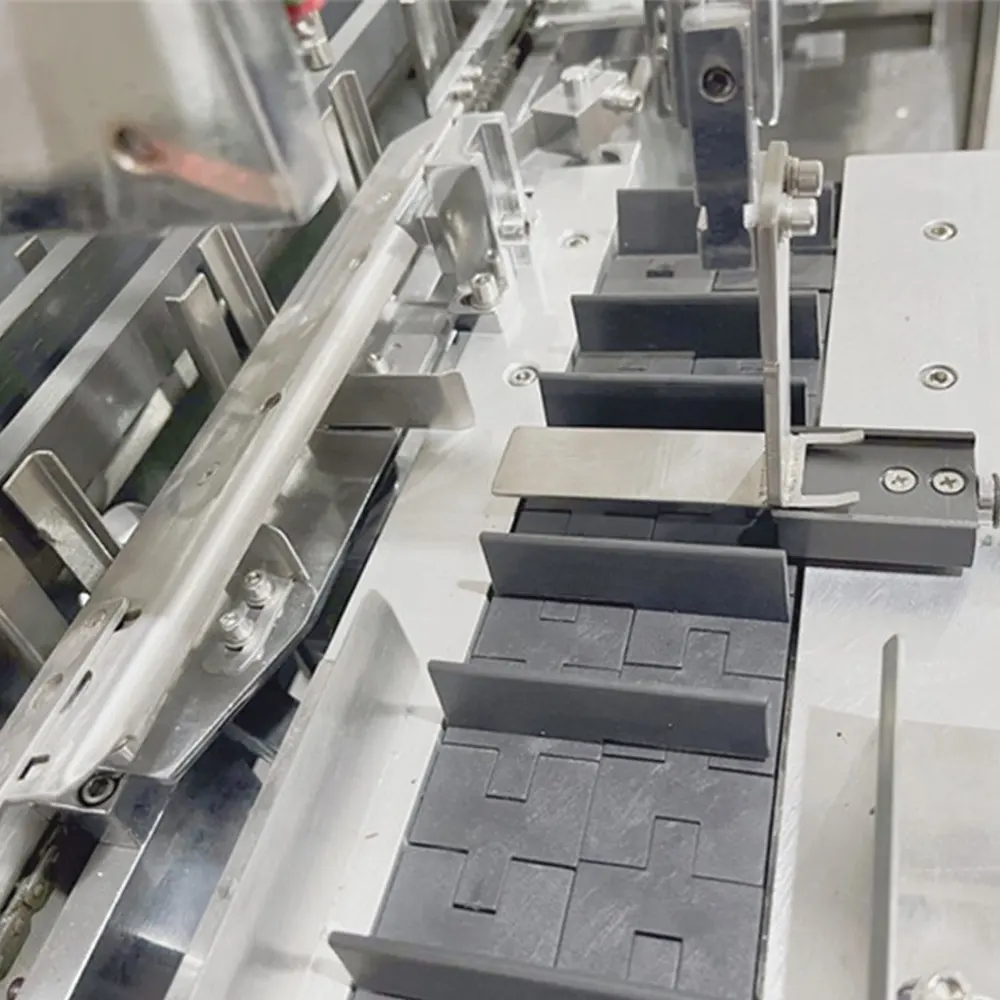

Eine Blisterverpackungsmaschine arbeitet durch eine anspruchsvolle Integration mechanischer Komponenten, die darauf ausgelegt sind, Blisterpackungen effizient zu verarbeiten. Der primäre Zuführmechanismus empfängt Blisterpackungen von vorgelagerten Produktionslinien und positioniert sie genau für die Einfüllung in Kartons. Fortschrittliche Sensoren überwachen das Vorhandensein und die Ausrichtung jeder einzelnen Blisterpackung, um eine konsistente Platzierung sicherzustellen und Verpackungsfehler zu vermeiden. Der Kartonformteil bildet Schachteln aus flachen Kartonbögen, während der Einfügemechanismus die Blisterpackungen vorsichtig und präzise in die geformten Kartons einsetzt.

Die Versiegelungs- und Schließmechanismen stellen kritische Komponenten dar, die die Integrität der Verpackung und den Produktschutz gewährleisten. Heißversiegelungssysteme oder Klebstoffauftrageinheiten verschließen die Kartonklappen sicher und erzeugen manipulationssichere Verschlüsse, die den pharmazeutischen Verpackungsstandards entsprechen. Während des gesamten Prozesses integrierte Qualitätskontrollsysteme überprüfen ordnungsgemäße Versiegelung, korrekte Produktpositionierung und die Gesamtqualität der Verpackung, bevor die Produkte zu nachgelagerten Prozessen weitergeleitet werden.

Automatisierungsstufen und Steuerungssysteme

Moderne Kartoniermaschinen für Pillendosen bieten unterschiedliche Automatisierungsgrade, um verschiedenen Produktionsumfängen und betrieblichen Anforderungen gerecht zu werden. Halbautomatische Systeme erfordern beim Bediener Eingriffe bei bestimmten Funktionen, automatisieren jedoch die Kernverpackungsprozesse und eignen sich somit für kleinere Produktionsmengen oder Betriebe mit begrenztem Automatisierungsbudget. Vollautomatische Systeme integrieren alle Funktionen – von der Produktzuführung bis zur Ausgabe der fertigen Packung – und maximieren so den Durchsatz sowie minimieren den Arbeitsaufwand in produktionsintensiven Umgebungen.

Moderne Steuerungssysteme verfügen über Touchscreen-Oberflächen, die die Bedienung vereinfachen und eine Echtzeitüberwachung der Produktionsparameter ermöglichen. Diese Systeme speichern mehrere Produktkonfigurationen und ermöglichen einen schnellen Wechsel zwischen verschiedenen Pressformgrößen und Kartonvorgaben. Integrierte Datenerfassungsfunktionen erfassen Produktionskennzahlen, Qualitätsparameter und Wartungsanforderungen und unterstützen damit kontinuierliche Verbesserungsmaßnahmen sowie die Dokumentation zur Einhaltung gesetzlicher Vorschriften.

Produktionskapazität und Geschwindigkeitsanforderungen

Bestimmung der optimalen Ausgabespezifikationen

Die Berechnung Ihrer erforderlichen Produktionskapazität erfordert die Analyse der aktuellen Nachfragemuster und die Prognose zukünftigen Wachstums, um sicherzustellen, dass Ihre Investition in eine Pillenplatten-Verpackungsmaschine langfristigen Anforderungen gerecht wird. Berücksichtigen Sie Spitzenproduktionszeiten, saisonale Schwankungen und potenzielle Marktexpansion bei der Ermittlung der Geschwindigkeitsanforderungen. Die Maschinenspezifikationen reichen typischerweise von 30 bis 200 Kartons pro Minute, wobei Hochgeschwindigkeitsgeräte für großtechnische pharmazeutische Produktionsanlagen konzipiert sind.

Effizienzfaktoren jenseits der reinen Geschwindigkeit beeinflussen die Gesamtproduktionskapazität erheblich, darunter Rüstzeiten, Wartungsintervalle und Qualitätskontrollverfahren. Maschinen mit schnellen Formatwechselmöglichkeiten minimieren die Stillstandszeiten zwischen verschiedenen Produktläufen und maximieren so die effektive Produktionszeit. Berücksichtigen Sie bei der Bewertung verschiedener Geschwindigkeits- und Kapazitätsvarianten die Gesamtbetriebskosten, einschließlich Energieverbrauch, Wartungsanforderungen und Schulungsbedarf für Bediener.

Überlegungen zur Skalierbarkeit und zukünftigen Erweiterung

Die Auswahl eines tablett-Kartoniermaschine mit Skalierbarkeitsfunktionen bleibt Ihre Investition wertvoll, wenn sich die Produktionsanforderungen weiterentwickeln. Modulare Konstruktionen ermöglichen Kapazitätserweiterungen durch zusätzliche Komponenten oder verbesserte Steuersysteme, ohne dass ein kompletter Austausch der Ausrüstung erforderlich ist. Integrationsmöglichkeiten mit vorgelagerten und nachgelagerten Geräten ermöglichen eine nahtlose Erweiterung der Produktionslinie, während sich die geschäftlichen Anforderungen vergrößern.

Überlegungen zur Zukunftssicherheit umfassen die Kompatibilität mit neuen Verpackungsmaterialien, sich ändernden gesetzlichen Vorschriften und fortschreitenden Automatisierungstechnologien. Maschinen, die mit flexibler Programmierung und anpassbaren mechanischen Komponenten konzipiert sind, können neue Produktformate und Verpackungsspezifikationen aufnehmen, ohne erhebliche Änderungen vorzunehmen. Diese Anpassungsfähigkeit schützt Ihre Investition und bietet gleichzeitig betriebliche Flexibilität, um auf sich wandelnde Marktanforderungen reagieren zu können.

Produktkompatibilität und Formatflexibilität

Größe und Konfigurationsoptionen für Blisterverpackungen

Die Produktauswahl ist eine grundlegende Überlegung bei der Auswahl von Pillenplatten-Verpackungsanlagen, da verschiedene pharmazeutische Produkte spezifische Handhabungsansätze erfordern. Die Abmessungen von Blisterverpackungen, Dickenvariationen und Materialeigenschaften beeinflussen die Anforderungen an die Maschinenkonfiguration und die Betriebsparameter. Zu den Standard-Blisterformaten gehören Einzeldosis-Streifen, Mehrdosis-Karten und spezialisierte Konfigurationen für verschiedene Medikamententypen und Dosierungsschemata.

Formatflexibilität ermöglicht die Verarbeitung mehrerer Produkttypen auf einer einzigen Maschine, wodurch die Auslastung der Anlage maximiert und die erforderlichen Investitionskosten reduziert werden. Schnellwechselsysteme ermöglichen es den Bedienern, mit minimalem Stillstand zwischen verschiedenen Blisterverpackungsgrößen und Kartonkonfigurationen zu wechseln. Berücksichtigen Sie das Spektrum der Produkte, die Sie verpacken möchten, und stellen Sie sicher, dass die ausgewählte Maschine alle aktuellen sowie zukünftigen Formatanforderungen abdeckt.

Materialhandhabung und Produktschutz

Schonende Produkthandhabungssysteme schützen empfindliche Blisterpackungen vor Beschädigungen während des Kartonierprozesses und gewährleisten so die Produktintegrität und optische Qualität. Vakuumsysteme und sanfte Greifmechanismen minimieren mechanische Belastungen der Verpackungsmaterialien und sorgen gleichzeitig für eine präzise Positionierung. Antistatische Funktionen verhindern Staubansammlungen und verringern Kontaminationsrisiken, was besonders bei sterilen Arzneimitteln von Bedeutung ist.

Umweltschutzfunktionen schützen Produkte vor Feuchtigkeit, Licht und Temperaturschwankungen während der Verpackung. Geschlossene Bearbeitungskammern halten kontrollierte atmosphärische Bedingungen aufrecht, während integrierte Trockenmittel-Einlegetechnik zusätzlichen Schutz vor Feuchtigkeit bei hygroskopischen Arzneimitteln bietet. Diese Funktionen stellen die Produktstabilität sicher, verlängern die Haltbarkeit und erfüllen pharmazeutische Verpackungsanforderungen.

Qualitätskontrolle und Regulierungsvereinbarkeit

Inspektion und Verifizierungssysteme

Integrierte Qualitätskontrollsysteme bieten umfassende Prüfmöglichkeiten, um sicherzustellen, dass jedes verpackte Produkt den strengen pharmazeutischen Standards entspricht. Sichtprüfsysteme überprüfen die korrekte Positionierung der Blisterpackungen, erkennen fehlende oder beschädigte Produkte und bestätigen den ordnungsgemäßen Verschluss der Kartons. Barcode-Lesefunktionen ermöglichen die Chargenverfolgung und die Einhaltung der Serialisierungsvorschriften und unterstützen so die Rückverfolgbarkeit entlang der gesamten Lieferkette.

Automatisierte Ausschleusungssysteme entfernen fehlerhafte Packungen aus dem Produktionsablauf, ohne den Gesamtbetrieb zu stören. Funktionen zur statistischen Prozessüberwachung überwachen Qualitätstrends und warnen Bediener vor möglichen Problemen, bevor sie die Produktionsqualität beeinträchtigen. Die Dokumentationsfunktionen erstellen detaillierte Qualitätsberichte, die die Einhaltung gesetzlicher Vorschriften und Initiativen zur kontinuierlichen Verbesserung unterstützen.

Regulatorische Standards und Dokumentation

Pharmazeutische Verpackungsanlagen müssen verschiedenen behördlichen Vorschriften entsprechen, einschließlich der Richtlinien der FDA, den Anforderungen der europäischen Arzneimittelbehörde und internationalen Qualitätsstandards. Eine ordnungsgemäße Dokumentation umfasst Gerätevalidierungsprotokolle, Reinigungsverfahren und Wartungsunterlagen, die die laufende Einhaltung der Grundsätze der Guten Herstellungspraxis belegen. Maschinenlieferanten sollten umfassende Dokumentationspakete bereitstellen, die regulatorische Einreichungen und Inspektionen in Betrieben unterstützen.

Änderungsmanagementverfahren stellen sicher, dass alle Änderungen an der Ausrüstung oder Software-Updates die behördliche Konformität wahren und gleichzeitig die betriebliche Leistung verbessern. Die Audit-Trail-Funktion zeichnet alle Systemänderungen, Bedieneraktionen und Qualitätsereignisse auf und liefert eine vollständige Dokumentation für die regulatorische Prüfung. Diese Funktionen unterstützen pharmazeutische Hersteller dabei, die Compliance aufrechtzuerhalten und gleichzeitig die Produktionseffizienz zu optimieren.

Instandhaltungs- und Wartungsbedarf

Anforderungen an präventiven Unterhalt

Die Einrichtung umfassender Wartungsprogramme gewährleistet eine zuverlässige Leistung der Pillenplatten-Verpackungsmaschine und minimiert unerwartete Ausfallzeiten. Regelmäßige Wartungspläne beinhalten Schmierverfahren, den Austausch von Verschleißteilen sowie die Überprüfung der Kalibrierung, um optimale Betriebsbedingungen aufrechtzuerhalten. Prädiktive Wartungstechnologien überwachen Zustandskenngrößen der Maschine und ermöglichen eine proaktive Planung der Wartung basierend auf dem tatsächlichen Gerätezustand anstelle willkürlicher Zeitintervalle.

Wartungsfreundliche Konstruktionsmerkmale vereinfachen routinemäßige Eingriffe und verkürzen den Wartungsaufwand. Schnellverschlüsse, Diagnoseanzeiger und modulare Komponentenkonzepte ermöglichen effiziente Wartungsarbeiten mit geringstmöglicher Beeinträchtigung der Produktion. Schulungsprogramme für das Wartungspersonal stellen sicher, dass korrekte Verfahren eingehalten werden, und fördern den Aufbau internen Know-hows zur kontinuierlichen Geräteunterstützung.

Technischer Support und Ersatzteilverfügbarkeit

Zuverlässige technische Supportdienstleistungen bieten entscheidende Unterstützung bei der Geräteinstallation, Bediener Schulung und im laufenden Betrieb. Lokale service netzwerke verkürzen die Reaktionszeiten bei Notfallreparaturen und ermöglichen gleichzeitig einen bequemen Zugang zu routinemäßigen Wartungsdienstleistungen. Fernwartungsfunktionen ermöglichen es Lieferanten, Störungen schnell zu beheben, wobei Probleme oft ohne vor-Ort-Einsätze gelöst werden können.

Die Verfügbarkeit von Ersatzteilen und die Logistik der Lieferung beeinflussen maßgeblich die Gesamtzuverlässigkeit der Ausrüstung und die Betriebskosten. Lieferanten mit umfassenden Ersatzteilbeständen und effizienten Distributionsnetzwerken minimieren Ausfallrisiken und halten die Wartungskosten unter Kontrolle. Verpflichtungen zur langfristigen Teileverfügbarkeit schützen Ihre Investition, indem sie eine kontinuierliche Unterstützung über den gesamten Lebenszyklus der Ausrüstung hinweg sicherstellen.

Kostenanalyse und Return on Investment

Anschaffungskosten und Betriebsausgaben

Die Gesamtkostenanalyse umfasst den anfänglichen Gerätekauf, Installationskosten, Bedienerschulungen und laufende Betriebskosten. Energieverbrauch, Wartungsanforderungen und Verbrauchsmaterialien tragen zu den laufenden Ausgaben bei, die sich über die Lebensdauer der Anlage ansammeln. Finanzierungs- und Leasingoptionen bieten Alternativen zum Direktkauf und verbessern so das Cashflow-Management, während gleichzeitig Zugang zu fortschrittlicher Verpackungstechnologie gewährleistet wird.

Verbesserungen der Betriebseffizienz führen zu Kosteneinsparungen durch geringeren Personalaufwand, minimierten Materialabfall und eine verbesserte Produktionsdurchsatzleistung. Qualitätsverbesserungen reduzieren Nacharbeit und Kundenreklamationen und stärken gleichzeitig den Markenruf. Diese Vorteile rechtfertigen häufig höhere Anfangsinvestitionen in fortschrittliche Pillenplattenkartonieranlagen mit überlegenen Fähigkeiten und Zuverlässigkeit.

Produktivitätssteigerung und Effizienzverbesserungen

Automatisierte Kartoniersysteme bieten im Vergleich zu manuellen Verpackungsprozessen erhebliche Produktivitätssteigerungen, senken die Arbeitskosten und verbessern gleichzeitig Konsistenz und Geschwindigkeit. Die Integration in bestehende Produktionslinien eliminiert Materialhandhabungsschritte und reduziert den Bedarf an WIP-Lagerbeständen. Diese Effizienzgewinne wirken sich direkt auf eine verbesserte Rentabilität und eine stärkere Wettbewerbsposition aus.

Qualitätsverbesserungen reduzieren Kundenreklamationen, behördliche Probleme und Produktrückrufe, die erhebliche Kosten und Imageverluste verursachen können. Eine gleichbleibend hohe Verpackungsqualität stärkt das Markenimage und die Kundenzufriedenheit und unterstützt Strategien mit Premium-Preisgestaltung sowie das Wachstum des Marktanteils. Diese immateriellen Vorteile tragen zum langfristigen Geschäftserfolg bei, der über unmittelbare operative Verbesserungen hinausgeht.

FAQ

Welche Faktoren sollte ich berücksichtigen, wenn ich die erforderliche Geschwindigkeit für meine Tablettenplatten-Kartoniermaschine bestimme

Bei der Bestimmung der erforderlichen Geschwindigkeit für Ihre Kartoniermaschine für Pillenplatten sollten Sie Ihr aktuelles Produktionsvolumen, Zeiten mit Spitzennachfrage sowie zukünftige Wachstumsprognosen berücksichtigen. Berücksichtigen Sie auch Rüstzeiten zwischen verschiedenen Produkten, geplante Wartungspausen und Qualitätskontrollanforderungen, die die effektive Produktionszeit beeinträchtigen können. Bewerten Sie außerdem die Leistungsfähigkeit Ihrer vorgelagerten und nachgelagerten Anlagen, um ausgewogene Liniengeschwindigkeiten sicherzustellen, die die gesamte Produktionseffizienz optimieren und Engpässe vermeiden.

Wie wichtig ist Formatflexibilität bei der Auswahl einer Kartoniermaschine für Pillenplatten

Die Formatflexibilität ist entscheidend, um die Auslastung der Anlagen zu maximieren und unterschiedliche Produktportfolios abzudecken. Eine Maschine mit schnellem Wechsel ermöglicht die effiziente Verarbeitung verschiedener Blisterverpackungsgrößen und Kartonkonfigurationen und reduziert so die Notwendigkeit mehrerer spezialisierter Maschinen. Diese Flexibilität wird besonders wertvoll beim Einführen neuer Produkte oder bei sich ändernden Marktanforderungen, da sie operative Agilität bietet und gleichzeitig Ihre Kapitalinvestition schützt.

Welche Wartungsanforderungen sind bei einer modernen Pillentabletten-Verpackungsmaschine zu erwarten

Moderne Blisterverpackungsmaschinen erfordern typischerweise tägliche Reinigungs- und Inspektionsverfahren, wöchentliche Schmierung von Schlüsselkomponenten sowie regelmäßige Kalibrierüberprüfungen. Die vorausschauende Wartung umfasst in der Regel monatliche Inspektionen von Verschleißteilen, vierteljährliche mechanische Einstellungen und jährliche umfassende Überholungen. Fortschrittliche Maschinen verfügen über Funktionen zur prädiktiven Wartung, die den Zustand der Komponenten überwachen und den Bedienern potenzielle Probleme melden, bevor es zu unerwarteten Ausfallzeiten kommt.

Wie kann ich sicherstellen, dass meine Blisterverpackungsmaschine die behördlichen Konformitätsanforderungen erfüllt

Die Einhaltung der Vorschriften erfordert die Auswahl von Anlagen, die gemäß den Standards für die pharmazeutische Produktion ausgelegt sind, die Implementierung geeigneter Validierungsverfahren und die Führung umfassender Dokumentation. Wählen Sie Lieferanten mit Erfahrung in pharmazeutischen Anwendungen aus, die Validierungsunterstützungspakete und Unterlagen zur regulatorischen Konformität bereitstellen. Legen Sie Änderungsmanagementverfahren für sämtliche Modifikationen fest und führen Sie detaillierte Aufzeichnungen über alle Wartungsarbeiten, Kalibrierungen und Qualitätskontrollmaßnahmen, um regulatorische Inspektionen und Audits zu unterstützen.

Inhaltsverzeichnis

- Verständnis der Tablettentabletten-Verpackungstechnologie

- Produktionskapazität und Geschwindigkeitsanforderungen

- Produktkompatibilität und Formatflexibilität

- Qualitätskontrolle und Regulierungsvereinbarkeit

- Instandhaltungs- und Wartungsbedarf

- Kostenanalyse und Return on Investment

-

FAQ

- Welche Faktoren sollte ich berücksichtigen, wenn ich die erforderliche Geschwindigkeit für meine Tablettenplatten-Kartoniermaschine bestimme

- Wie wichtig ist Formatflexibilität bei der Auswahl einer Kartoniermaschine für Pillenplatten

- Welche Wartungsanforderungen sind bei einer modernen Pillentabletten-Verpackungsmaschine zu erwarten

- Wie kann ich sicherstellen, dass meine Blisterverpackungsmaschine die behördlichen Konformitätsanforderungen erfüllt